Il Sabotatore Invisibile in una Stanza Incandescente

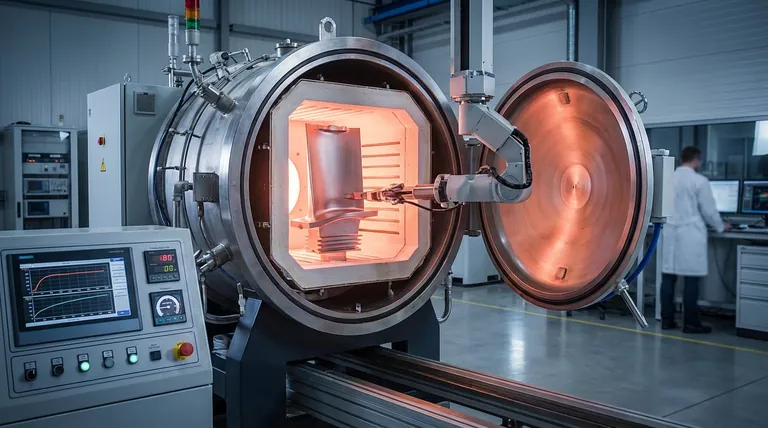

Immaginate un team di metallurgisti che perfeziona una nuova lega per un componente aerospaziale critico. La chimica è impeccabile, il design elegante. Ma durante il trattamento termico finale, un nemico invisibile attacca: l'aria stessa nel forno.

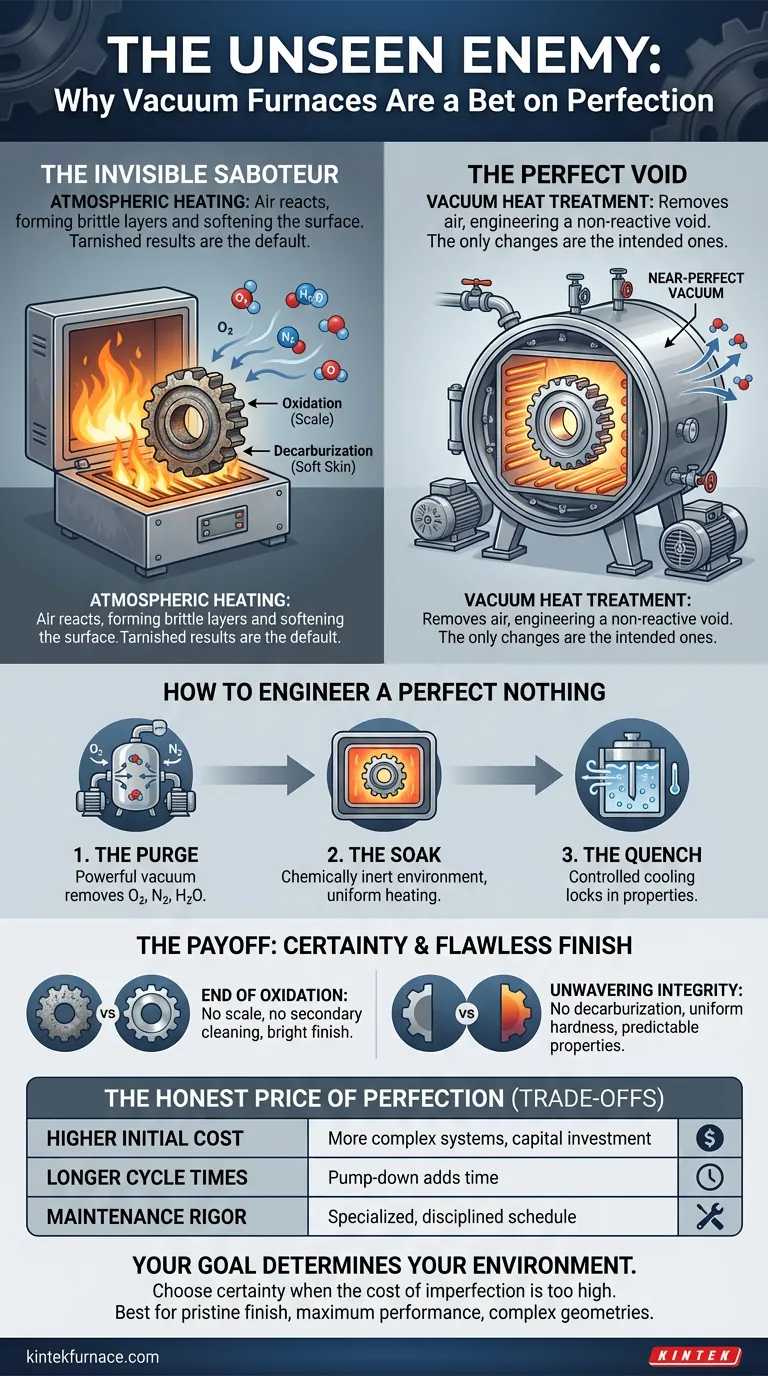

A temperature estreme, l'ossigeno che respiriamo diventa un sabotatore. Reagisce con la superficie del metallo, formando uno strato fragile e squamoso (ossidazione). Drena il carbonio dall'acciaio, ammorbidendo la sua superficie e compromettendone la resistenza all'usura (decarburazione).

Il brillante lavoro del team viene offuscato all'ultimo passaggio. Questo non è un fallimento raro; è il risultato predefinito quando si riscalda il metallo all'aria aperta. La risposta tradizionale è stata quella di mitigare il danno. La risposta moderna è eliminare completamente il nemico.

La Psicologia della Sottrazione

Il nostro istinto è spesso quello di risolvere i problemi aggiungendo qualcosa: un gas protettivo, un lavaggio chimico, un processo di rettifica post-trattamento. Il trattamento termico sottovuoto opera su un principio più profondo e controintuitivo: l'aggiunta più potente è la sottrazione.

Posizionando un pezzo in una camera sigillata e rimuovendo l'aria, non si sta solo riscaldando il metallo. Si sta ingegnerizzando un vuoto perfetto e non reattivo. Si sta creando un ambiente in cui le uniche modifiche che avvengono sono quelle che si intendono.

Questo è un cambiamento fondamentale di mentalità. È un passaggio dalla lotta contro un'atmosfera imprevedibile alla creazione di un universo prevedibile e controllato su piccola scala.

Come Ingegnerizzare un Nulla Perfetto

La meccanica è un'elegante dimostrazione di fisica e ingegneria, basata su una semplice premessa.

- Lo Spurgo: Un potente sistema di vuoto estrae l'aria da una camera di forno sigillata, riducendo la pressione interna a un vuoto quasi perfetto. I sabotatori—ossigeno, azoto, vapore acqueo—vengono espulsi.

- Il Mantenimento: Con l'ambiente ora chimicamente inerte, viene applicato il calore. Questo può avvenire tramite elementi resistivi convenzionali o metodi a induzione avanzati. Il materiale viene riscaldato a una temperatura precisa e mantenuto lì, consentendo alla sua struttura interna di trasformarsi uniformemente, senza interferenze superficiali.

- Il Raffreddamento: Anche il raffreddamento è altrettanto controllato. Gas inerti ad alta pressione o liquidi speciali possono essere utilizzati per raffreddare il pezzo a una velocità calcolata, bloccando le proprietà desiderate come durezza e resistenza.

Durante questa intera danza di temperatura e pressione, il vuoto tiene la linea. Assicura che la superficie del materiale rimanga incontaminata quanto il suo nucleo.

Il Risultato: Certezza e una Finitura Impeccabile

Scegliere di controllare l'ambiente non è un esercizio accademico. I risultati sono tangibili, drammatici e spesso convenienti a lungo termine.

La Fine dell'Ossidazione

Il beneficio più immediato è visivo. I pezzi emergono da un forno sottovuoto con una finitura pulita, brillante, quasi lucida. Hanno lo stesso aspetto di quando sono entrati, solo che ora possiedono le proprietà metallurgiche richieste.

Questo elimina la necessità di costose e dannose operazioni secondarie come la sabbiatura, il decapaggio acido o la lavorazione per rimuovere la scaglia. Il pezzo è finito nel momento in cui si raffredda.

Integrità del Materiale Invariabile

Poiché non c'è atmosfera con cui reagire, le proprietà del materiale sono incredibilmente coerenti.

- Nessuna Decarburazione: La superficie di un pezzo in acciaio ad alto tenore di carbonio rimane dura quanto il suo nucleo.

- Durezza Uniforme: Il riscaldamento è più uniforme senza correnti d'aria e il raffreddamento controllato fornisce proprietà prevedibili su tutto il pezzo, e da un lotto all'altro.

Questo livello di prevedibilità è il fondamento della moderna produzione ad alte prestazioni.

Il Prezzo Onesto della Perfezione

Un controllo così assoluto non è privo di compromessi. Richiede un diverso tipo di investimento in tecnologia e processo.

| Compromesso | La Considerazione Strategica |

|---|---|

| Costo Iniziale Più Elevato | I forni sottovuoto e i loro sistemi di pompaggio sono più complessi dei forni atmosferici, rappresentando un investimento di capitale significativo. |

| Tempi di Ciclo Più Lunghi | La fase di pompaggio per raggiungere un vuoto profondo aggiunge tempo a ogni ciclo, un fattore chiave nella produzione ad altissimo volume. |

| Rigore di Manutenzione | Le guarnizioni, le pompe e i controlli che mantengono il vuoto richiedono un programma di manutenzione preventiva disciplinato e specializzato. |

Riconoscere questi fattori non è un difetto della tecnologia. È una valutazione onesta di ciò che serve per ottenere un risultato superiore. È la scelta tra "abbastanza buono" e "il più perfetto possibile".

Il Tuo Obiettivo Determina il Tuo Ambiente

La decisione di utilizzare un forno sottovuoto è un investimento nella certezza. È giusto per te quando il costo dell'imperfezione—sia in termini di prestazioni, aspetto o post-elaborazione—è troppo alto per essere ignorato.

- Per una finitura superficiale impeccabile: Quando l'estetica è importante o quando la pulizia secondaria è impraticabile, il vuoto è l'unica risposta.

- Per massime prestazioni del materiale: Per componenti sottoposti a stress elevato, leghe avanzate e impianti medici, prevenire qualsiasi degrado superficiale è non negoziabile.

- Per geometrie complesse: Il riscaldamento uniforme senza correnti d'aria previene la distorsione in parti intricate.

In KINTEK, siamo specializzati nella costruzione degli strumenti per coloro che scelgono la certezza. La nostra esperienza in R&S e produzione ci consente di progettare forni sottovuoto ad alta temperatura che non sono solo macchine, ma soluzioni complete e personalizzate. Comprendiamo la fisica del vuoto e le esigenze pratiche del laboratorio e della fabbrica.

Se sei pronto a eliminare il nemico invisibile e sbloccare il pieno potenziale dei tuoi materiali, costruiamo insieme l'ambiente perfetto. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Dalla Forza Bruta al Controllo Perfetto: La Fisica e la Psicologia dei Forni Sottovuoto

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- Il vero motivo per cui i tuoi materiali ad alte prestazioni falliscono (e non è la lega)

- La fisica della perfezione: come un forno a vuoto crea ordine dal caos

- Il Nemico Invisibile: Come i Forni Sottovuoto Ridefiniscono la Perfezione dei Materiali