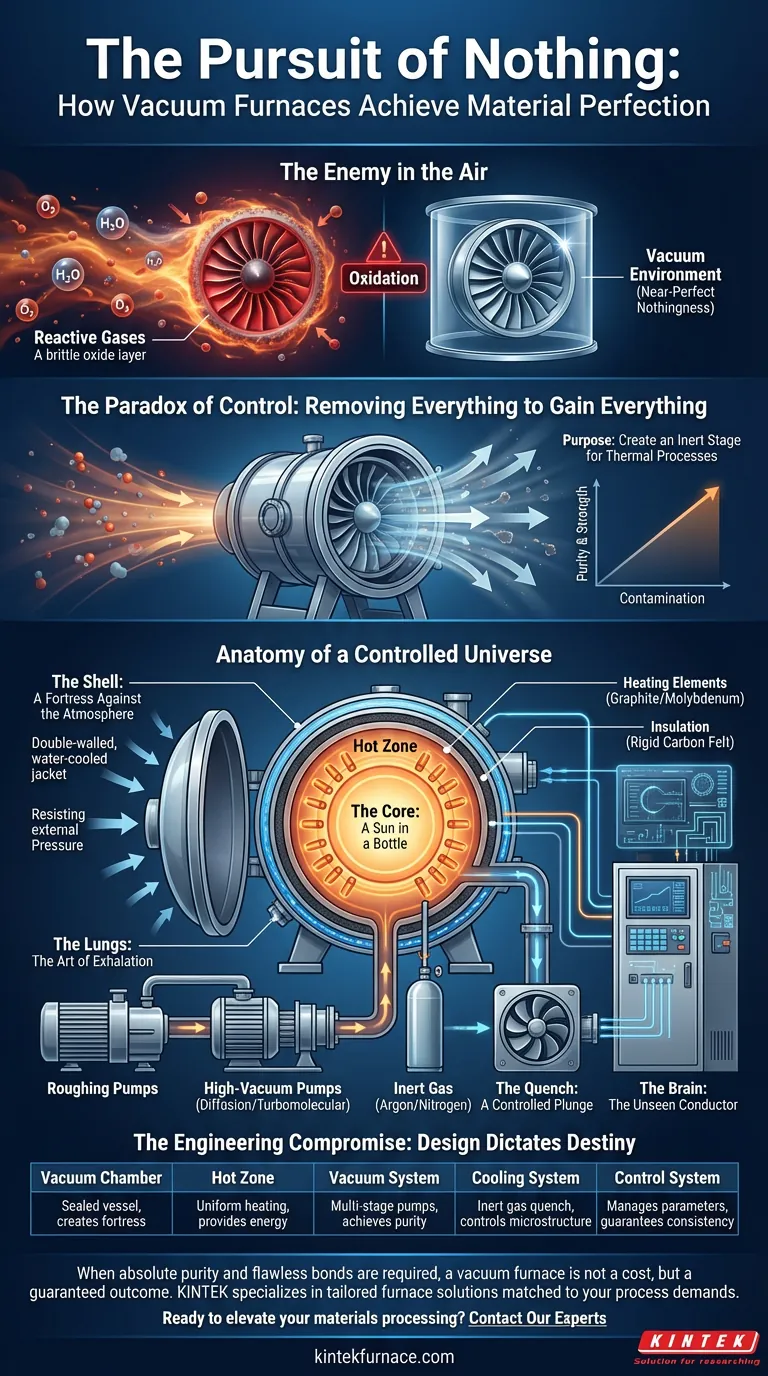

Il Nemico nell'Aria

Immagina la pala di una turbina di un motore a reazione, che gira a 10.000 giri al minuto mentre è incandescente di un rosso ciliegia. È forgiata da una superlega, un materiale spinto ai limiti assoluti della fisica. La sua sopravvivenza dipende da una struttura interna impeccabile e da una superficie perfettamente pulita.

La minaccia più grande a questa perfezione non è solo il calore estremo del suo ambiente operativo, ma l'aria stessa che respiriamo. Ad alte temperature, l'ossigeno nell'atmosfera diventa un agente altamente reattivo, che attacca aggressivamente la superficie del metallo. Questa è l'ossidazione.

Questa reazione non causa solo scolorimento. Crea uno strato fragile e microscopico di contaminazione, un seme di potenziale fallimento. Per componenti critici nell'aerospaziale, negli impianti medici o nell'elettronica avanzata, un tale difetto è inaccettabile.

La soluzione non è combattere l'aria, ma rimuoverla completamente.

Il Paradosso del Controllo: Rimuovere Tutto per Ottenere Tutto

Un forno sottovuoto è fondamentalmente uno strumento di controllo. Il suo scopo è creare un ambiente di quasi perfetta nullità.

Evacuando la camera, rimuoviamo i gas reattivi: ossigeno, vapore acqueo e altri. Questo non è un atto passivo; è la creazione attiva di un palcoscenico inerte dove i processi termici possono avvenire senza effetti collaterali chimici indesiderati.

La spinta psicologica dietro questo è la ricerca della certezza. Nel vuoto controllato di un vuoto, elimini la variabile della contaminazione atmosferica. Ciò garantisce che il materiale che metti dentro sia il materiale che ottieni fuori, solo più forte, più puro e metallurgicamente più pulito.

Questa purezza consente processi impossibili all'aria aperta, come la brasatura ad alta temperatura, dove superfici perfettamente pulite devono incontrarsi per formare un legame metallurgico senza soluzione di continuità.

Anatomia di un Universo Controllato

Un forno sottovuoto è un sistema complesso in cui ogni parte serve un unico padrone: mantenere l'integrità del vuoto.

Il Guscio: Una Fortezza Contro l'Atmosfera

La camera del vuoto è la prima linea di difesa. Costruita in acciaio ad alta resistenza, deve resistere a oltre 14 libbre per pollice quadrato di pressione atmosferica esterna che cerca di schiacciarla. La maggior parte dei design ad alte prestazioni, come quelli di KINTEK, presenta una camicia a doppio strato raffreddata ad acqua. Questo mantiene l'esterno fresco e sicuro, anche quando l'interno infuria a migliaia di gradi.

Il Nucleo: Un Sole in una Bottiglia

All'interno della camera si trova la zona calda, il cuore del forno. È composta da due elementi chiave:

- Elementi Riscaldanti: Realizzati con materiali come grafite o molibdeno che prosperano nel vuoto, questi elementi sono disposti per fornire un calore uniforme a 360 gradi.

- Isolamento: Strati di feltro di carbonio rigido o carta di grafite rivestono la zona calda, intrappolando l'energia termica con incredibile efficienza. Ciò consente un riscaldamento rapido, un controllo preciso della temperatura e cicli di raffreddamento veloci.

I Polmoni: L'Arte dell'Espirazione

La creazione del vuoto richiede un sistema di pompe a più stadi. È un processo di rimozione sistematica dell'aria.

- Pompe di Prelievo: Queste pompe meccaniche rimuovono la maggior parte dell'aria, portando la camera dalla pressione atmosferica a un vuoto grezzo.

- Pompe ad Alto Vuoto: Una pompa a diffusione o turbomolecolare subentra quindi, catturando le molecole vaganti rimanenti per raggiungere il livello di vuoto profondo finale richiesto per l'elaborazione ad alta purezza.

La Tempra: Un Tuffo Controllato

Dopo il riscaldamento, i pezzi spesso devono essere raffreddati rapidamente e uniformemente. Il forno ottiene questo riempiendo la camera con un gas inerte di elevata purezza come argon o azoto. Una potente ventola fa circolare questo gas, trasferendo efficientemente il calore dai pezzi alle pareti della camera raffreddate ad acqua.

Il Cervello: Il Direttore d'Orchestra Invisibile

Un sofisticato sistema di controllo è il sistema nervoso del forno. Gestisce con precisione il profilo di temperatura e i livelli di vuoto, garantendo che ogni ciclo sia stabile, ripetibile e perfettamente allineato con le specifiche del materiale.

Il Compromesso Ingegneristico: Il Design Determina il Destino

Non tutti i forni sottovuoto sono uguali. Il design è una serie di scelte deliberate e compromessi, che bilanciano costi e capacità.

La scelta più critica è tra un design a "parete fredda" e a "parete calda". I forni a parete fredda, in cui gli elementi riscaldanti si trovano all'interno di una camera raffreddata ad acqua, sono lo standard per le applicazioni ad alte prestazioni. Consentono temperature estremamente elevate, cicli rapidi e uniformità superiore.

Il compromesso principale è sempre il costo rispetto alla certezza. Un forno sottovuoto è un investimento significativo perché creare e mantenere un vuoto perfetto è una sfida ingegneristica. Stai pagando per le complesse pompe, la robusta camera e i controlli di precisione. Quello che stai comprando, tuttavia, non è solo una macchina; è un risultato garantito.

| Componente | Funzione Principale | Il "Perché" Dietro di Esso |

|---|---|---|

| Camera del Vuoto | Vaso sigillato per mantenere il vuoto e resistere alla pressione | Crea una fortezza contro la contaminazione atmosferica. |

| Zona Calda | Ambiente di riscaldamento uniforme ad alta temperatura | Fornisce l'energia per il trattamento senza punti caldi. |

| Sistema di Vuoto | Pompe a più stadi per rimuovere l'aria | Raggiunge la purezza necessaria per processi avanzati. |

| Sistema di Raffreddamento | Utilizza gas inerte e ventole per un raffreddamento rapido | Controlla la microstruttura finale del materiale. |

| Sistema di Controllo | Gestisce temperatura e vuoto per cicli ripetibili | Garantisce coerenza e qualità da lotto a lotto. |

Quando il tuo lavoro coinvolge metalli reattivi come il titanio, richiede la purezza assoluta di materiali di grado medico o dipende dai legami impeccabili della brasatura ad alta resistenza, la domanda non è se puoi permetterti un forno sottovuoto. È se puoi permetterti le conseguenze di non usarne uno.

È qui che entra in gioco l'ingegneria specializzata. Presso KINTEK, ci concentriamo sulla costruzione di sistemi di forni a muffola, a tubo e sottovuoto che non sono solo prodotti standard, ma soluzioni su misura. Le nostre profonde capacità di personalizzazione garantiscono che il tuo forno sia precisamente abbinato alle esigenze del tuo materiale e del tuo processo, offrendoti il controllo assoluto sui tuoi risultati.

Pronto a elevare la tua lavorazione dei materiali con precisione e purezza senza pari? Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Articoli correlati

- Oltre il lotto: come i forni a vuoto continui ridefiniscono la metallurgia industriale

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto