Il dilemma del perfezionista

Nella produzione di alto volume, l'obiettivo non è solo creare un pezzo perfetto. È crearne un milione, identici. Un singolo componente che fallisce a causa di un'inconsistenza microscopica del materiale può compromettere un sistema aerospaziale multimilionario o un impianto medico salvavita.

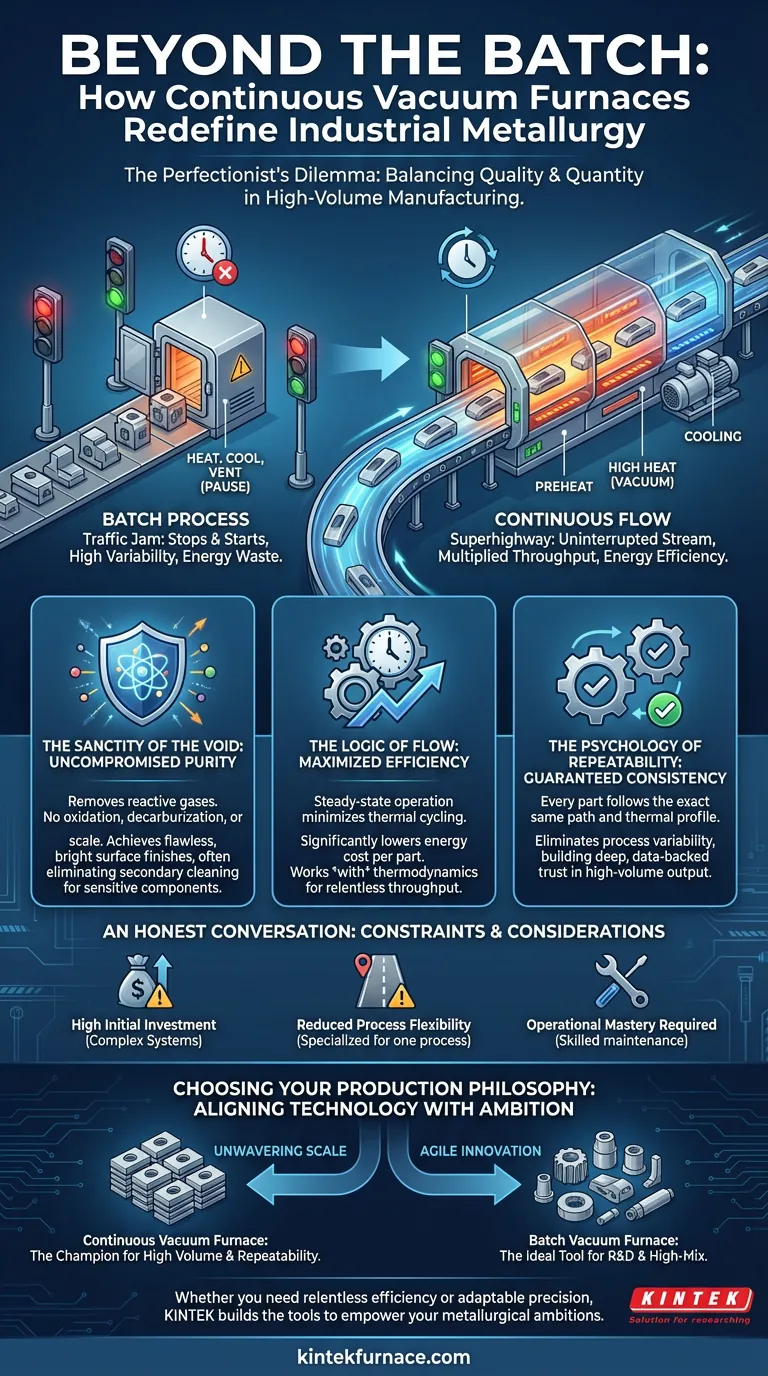

Ciò crea una tensione fondamentale: i metodi che producono la massima purezza del materiale, come il trattamento termico sotto vuoto, sono spesso lenti e deliberati. I metodi che garantiscono velocità e scala spesso introducono variabilità e compromessi.

Gli ingegneri si trovano di fronte a una scelta difficile tra qualità e quantità. Il forno a vuoto continuo è l'elegante risoluzione di questo paradosso. È dove la fisica della perfezione metallurgica incontra la spietata economia di scala.

La santità del vuoto

Tendiamo a pensare al vuoto come a un'assenza, un vuoto. In metallurgia, è una presenza precisamente controllata di nulla. Rimuovendo gas reattivi come l'ossigeno, non creiamo solo uno spazio vuoto; creiamo un ambiente in cui il vero potenziale del metallo può essere realizzato senza interferenze.

Un'atmosfera controllata di purezza

Alle alte temperature, il metallo è vulnerabile. Desidera disperatamente reagire con l'ambiente circostante. Nell'aria normale, ciò significa formare uno strato fragile e sfaldabile di ossido (scaglia) sulla superficie. Può anche portare alla decarburazione, dove il carbonio viene lisciviato dalla superficie dell'acciaio, privandolo della sua durezza e resistenza alla fatica progettate.

Un ambiente sottovuoto rimuove semplicemente la minaccia. È una camera bianca per atomi, che garantisce che il materiale che esce dal forno sia lo stesso materiale progettato sulla carta, senza chimica superficiale indesiderata.

La promessa di una superficie impeccabile

Il risultato è un pezzo che emerge pulito e brillante, spesso con una finitura superficiale che non richiede pulizia o lavorazione secondaria. Per i componenti in cui ogni micron conta, come nell'elettronica sensibile o negli ingranaggi di precisione, questo non è un vantaggio estetico. È una necessità funzionale che preserva l'accuratezza dimensionale e l'integrità superficiale.

La tirannia dell'orologio: la logica del flusso continuo

Mentre un vuoto garantisce la qualità, il processo continuo sconfigge l'orologio. Riprogetta fondamentalmente il flusso di lavoro da una serie di arresti e partenze a un flusso fluido e ininterrotto.

Da ingorgo a superstrada

Un tradizionale forno "a lotto" funziona come una strada cittadina con semafori. Carica, sigilla, scalda, raffredda, sfoga, scarica. Ogni passaggio è una pausa.

Un forno continuo è una superstrada. I pezzi si muovono senza soluzione di continuità attraverso zone dedicate per il preriscaldamento, il riscaldamento e il raffreddamento. Eliminando i tempi di inattività del ciclo dell'intero forno per ogni carico, la produttività non viene solo aumentata; viene moltiplicata.

La fisica dell'efficienza

Questo movimento continuo è anche profondamente più efficiente dal punto di vista energetico. Un forno a lotto spreca un'enorme quantità di energia per riscaldare la sua massa termica da una temperatura bassa o ambiente ad ogni ciclo. Un forno continuo mantiene le sue zone distinte a una temperatura operativa costante, riducendo al minimo il ciclo termico e abbassando drasticamente il costo energetico per pezzo. Funziona con la termodinamica, non contro di essa.

La psicologia della ripetibilità

In un sistema continuo, ogni singolo pezzo segue esattamente lo stesso percorso e sperimenta esattamente lo stesso profilo termico per la stessa durata. Il primo pezzo e il decimo millesimo pezzo sono trattati come gemelli identici.

Ciò elimina la variabilità del processo e crea una profonda fiducia basata sui dati nell'output. Per le industrie in cui il controllo di qualità è fondamentale, questo livello di coerenza garantita è la massima forma di tranquillità operativa.

Una conversazione onesta sui vincoli

Nessuno strumento è perfetto per ogni lavoro. La potenza di un forno a vuoto continuo comporta compromessi specifici che richiedono una valutazione chiara.

- Elevato investimento iniziale: Si tratta di sistemi complessi e sofisticati. Il loro costo è giustificato dal ritorno sull'investimento generato dalla produzione continua ad alto volume.

- Ridotta flessibilità di processo: Un forno continuo è uno specialista. È ottimizzato per un processo specifico e ripetibile. Manca dell'agilità di un forno a lotto, che può essere facilmente riutilizzato per R&S o per produzioni ad alto mix e basso volume.

- Padronanza operativa: La complessità di un sistema multizona e automatizzato richiede un funzionamento qualificato e un robusto programma di manutenzione preventiva per garantirne l'affidabilità.

Scegliere la tua filosofia di produzione

Il forno giusto è un'estensione della tua strategia operativa. La scelta dipende da ciò che apprezzi di più.

- Per una scala incrollabile: Se la tua missione è produrre un alto volume di un singolo pezzo con la massima efficienza e ripetibilità, il forno a vuoto continuo è il campione indiscusso.

- Per l'innovazione agile: Se stai sviluppando nuovi materiali, eseguendo cicli termici variabili o servendo un mercato ad alto mix, un forno a vuoto a lotto flessibile è il tuo strumento ideale di laboratorio e produzione.

- Quando la purezza è fondamentale: In tutti i casi in cui l'integrità del materiale non può essere compromessa, un ambiente sottovuoto è non negoziabile. La tua scelta tra lotto e continuo diventa quindi una semplice questione del throughput richiesto.

Allineare la tecnologia con l'ambizione

In definitiva, ottenere risultati materiali superiori significa allineare la giusta tecnologia di forno con i tuoi specifici obiettivi metallurgici e di business. Sia che tu richieda l'efficienza incessante di un sistema continuo o la precisione adattabile di un forno a lotto, i principi sottostanti di un processo termico controllato rimangono gli stessi.

In KINTEK, costruiamo gli strumenti che potenziano queste ambizioni. Supportati da una profonda R&S e da una produzione avanzata, forniamo una gamma completa di soluzioni ad alta temperatura, dai forni sottovuoto e a tubo personalizzabili per la ricerca a sistemi robusti per la produzione industriale. La nostra esperienza risiede nell'ingegnerizzare un forno che non solo soddisfi le tue specifiche, ma che migliori l'intero tuo processo.

Se sei pronto ad elevare le tue capacità di trattamento termico e a raggiungere nuovi livelli di qualità ed efficienza, possiamo aiutarti a costruire la soluzione precisa per le tue esigenze uniche. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno per il trattamento termico sottovuoto del molibdeno

Articoli correlati

- Padroneggiare il Vuoto: Come i Forni a Vuoto Personalizzati Forgiano il Futuro dei Materiali

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- La gravità come alleata: il genio controintuitivo dei forni verticali sottovuoto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala