Il nemico nascosto nella metallurgia ad alta temperatura

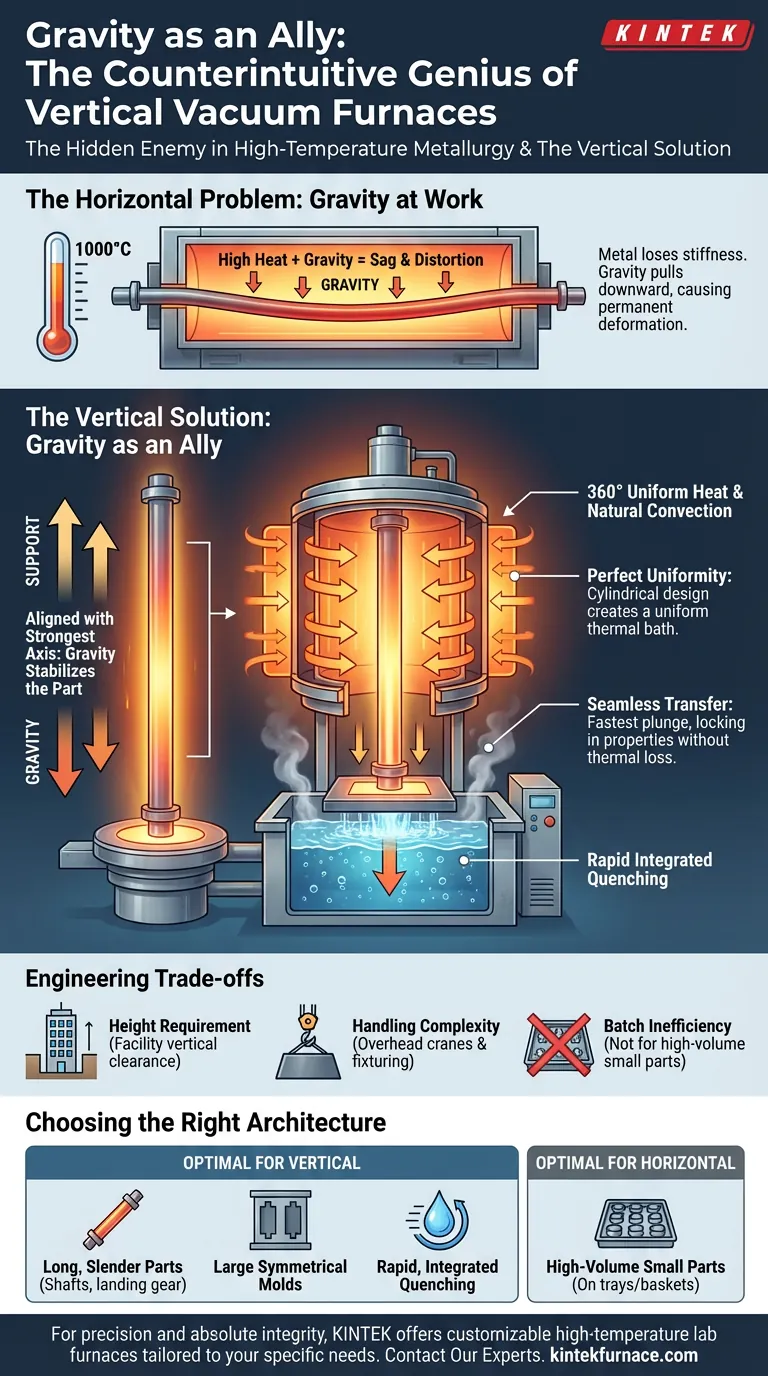

A temperatura ambiente, un albero di trasmissione in acciaio lavorato di precisione è una testimonianza di rigidità e resistenza. A 1000°C, è un'altra storia. Il metallo perde la sua rigidità, diventando vulnerabile al proprio peso. In un forno orizzontale convenzionale, la gravità diventa un nemico implacabile, che tira il componente verso il basso, causando cedimenti, deformazioni e distorsioni che possono rendere un pezzo di valore inestimabile inutile.

Questa è la battaglia silenziosa combattuta in ogni ciclo di trattamento termico: una lotta contro la fisica stessa. Come si può sottoporre un componente a un calore estremo e uniforme senza farlo deformare sotto la propria massa?

La risposta è controintuitiva. Non si combatte la gravità; la si rende un'alleata.

Capovolgere il problema

Un forno verticale sottovuoto non è solo un orientamento diverso; è una filosofia diversa. Invece di sdraiare un pezzo lungo per essere attaccato dalla gravità lateralmente, lo si mette in piedi, allineando il suo asse più forte con la forza di gravità.

Il meccanismo è elegante nella sua semplicità:

- Il carico, come un lungo albero o uno stampo di grandi dimensioni, viene posizionato su un robusto piano a livello del pavimento.

- Un potente sistema di sollevamento solleva l'intero gruppo del piano verticalmente, trasportando il componente nella camera di riscaldamento cilindrica stazionaria soprastante.

- Una volta in posizione, il piano sigilla contro la camera, creando l'ambiente ermetico necessario per il vuoto.

Il componente è supportato dalla sua base, proprio come un grattacielo. La gravità ora serve a stabilizzare il pezzo, non a distorcerlo. Questo cambiamento fondamentale nell'architettura è ciò che rende il forno verticale un maestro specializzato di applicazioni specifiche e ad alto rischio.

Oltre la stabilità: i vantaggi invisibili

Risolvere il problema della distorsione è la vittoria principale, ma il design verticale sblocca altri vantaggi critici che sono impossibili da ottenere in una configurazione orizzontale.

La ricerca della perfetta uniformità

In un grande forno orizzontale, garantire che ogni parte di un carico riceva la stessa temperatura esatta è una sfida costante. Le "zone fredde" possono portare a proprietà metallurgiche incoerenti.

La camera cilindrica di un forno verticale consente una disposizione a 360 gradi degli elementi riscaldanti. Questo, combinato con la convezione naturale del calore ascendente, crea un ambiente termico eccezionalmente uniforme. Per stampi di grandi dimensioni o componenti aerospaziali complessi, questo "bagno" di calore perfetto non è un lusso; è una necessità per ottenere risultati affidabili e ripetibili.

Il momento critico della tempra

La transizione dal riscaldamento alla tempra è una corsa contro il tempo. L'obiettivo è "bloccare" la struttura cristallina desiderata raffreddando il pezzo a una velocità precisa e rapida. Qualsiasi ritardo causa una perdita di calore e una tempra meno efficace.

Molti forni verticali sono progettati con un serbatoio di tempra integrato (olio, acqua o gas) situato direttamente sotto la camera di riscaldamento. Al completamento del ciclo, il piano si abbassa rapidamente, immergendo il componente caldo nel mezzo di tempra in pochi secondi. Questo trasferimento senza interruzioni è un capolavoro di efficienza, che elimina la perdita di calore e la variabilità del movimento di un pezzo orizzontalmente da una camera all'altra.

L'ingegneria è fatta di compromessi

Nessun design è una soluzione universale. La potenza del forno verticale comporta considerazioni specifiche.

- Esigenze architettoniche: Il vincolo più significativo è l'altezza. Una struttura necessita di uno spazio verticale considerevole o di una fossa appositamente costruita per ospitare il forno e il suo meccanismo di carico.

- Complessità di movimentazione: Sebbene il forno svolga il lavoro pesante, il posizionamento di un componente grande e ingombrante sul piano richiede gru a soffitto e un fissaggio accurato.

- Inefficienza di lotto: È uno strumento per specialisti. Per la lavorazione di grandi volumi di pezzi piccoli e assortiti che possono essere impilati su vassoi, un forno orizzontale offre spesso maggiore efficienza e flessibilità.

Scegliere l'architettura giusta per il lavoro

La decisione tra un forno orizzontale e uno verticale è strategica, dettata interamente dal pezzo e dal processo.

| Focus dell'applicazione | Architettura ottimale del forno | Perché? |

|---|---|---|

| Pezzi lunghi e sottili (Alberi, tubi, carrelli di atterraggio) | Verticale | Allinea la gravità con l'asse forte del pezzo per eliminare distorsioni e cedimenti. |

| Stampi e matrici grandi e simmetrici | Verticale | Fornisce un'uniformità di temperatura superiore a 360°, fondamentale per proprietà coerenti in tutto il pezzo. |

| Tempra rapida e integrata | Verticale | Il design a caricamento inferiore consente il trasferimento più rapido e diretto in una tempra integrata. |

| Pezzi piccoli assortiti ad alto volume (Su vassoi o cesti) | Orizzontale | Offre maggiore flessibilità di carico ed è generalmente più efficiente per la lavorazione di massa. |

Per laboratori e ambienti di ricerca e sviluppo in cui la precisione è fondamentale, questi compromessi sono spesso facili da giustificare. La necessità di un'integrità dimensionale assoluta in un prototipo o in un piccolo lotto di componenti critici richiede un approccio specializzato. È qui che i sistemi personalizzabili, come i forni da laboratorio ad alta temperatura offerti da KINTEK, forniscono un vantaggio decisivo. Personalizzando forni a muffola, tubolari o sottovuoto in base alla geometria specifica e alle esigenze metallurgiche di un progetto unico, lo strumento giusto è sempre disponibile.

Comprendere questa architettura è il primo passo per proteggere l'integrità dei vostri componenti più preziosi. Se il vostro lavoro richiede questo livello di precisione, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto

- L'Architettura della Purezza: Decostruire il Sistema del Forno Sottovuoto

- Alla ricerca della purezza: il potere silenzioso del forno a vuoto

- Il Numero Più Importante in un Forno Sottovuoto Non È la Sua Temperatura

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali