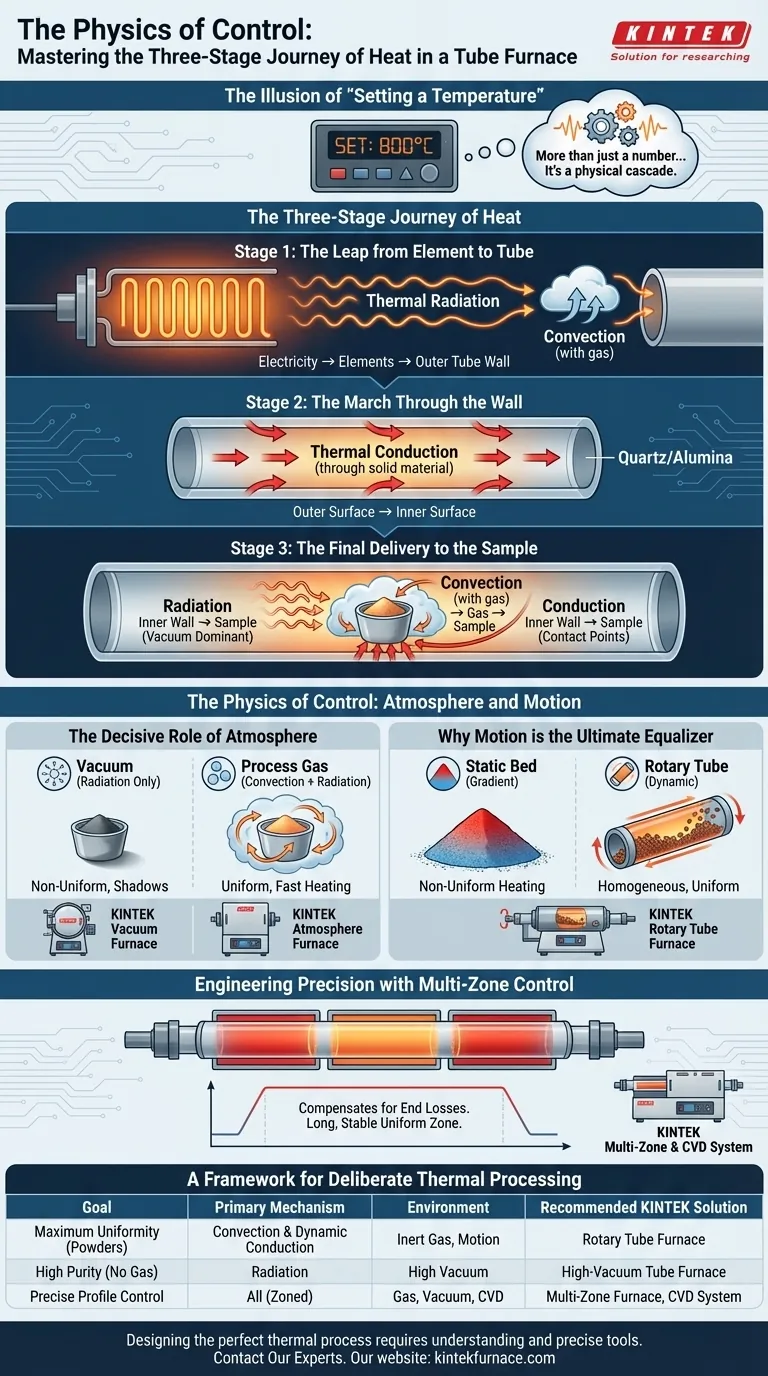

L'illusione di "impostare una temperatura"

Nella scienza dei materiali e nella ricerca di laboratorio, parliamo spesso di "impostare una temperatura". Impostiamo 800°C o 1200°C e ci fidiamo che la macchina li fornisca.

Ma questa fiducia maschera spesso una realtà complessa. Un controller del forno che visualizza un setpoint non garantisce che il tuo campione sia a quella temperatura, né che si stia riscaldando uniformemente. Il numero sullo schermo è un risultato, non il processo stesso.

Il vero processo è un viaggio fisico: una cascata di trasferimento di energia. Comprendere questo viaggio fa la differenza tra eseguire semplicemente un esperimento e controllarlo veramente.

Il viaggio in tre fasi del calore

Il trasferimento di calore in un forno tubolare non è un singolo evento. È una sequenza di passaggi di consegne, con l'energia che cambia la sua modalità di trasporto mentre si sposta dalla fonte al tuo materiale.

Fase 1: Il salto dall'elemento al tubo

Il viaggio inizia con gli elementi riscaldanti. Quando l'elettricità li energizza, si illuminano, rilasciando la loro energia principalmente come radiazione termica. Questo è un trasferimento senza contatto, un'onda invisibile di energia che attraversa lo spazio fino alla parete esterna del tubo di processo.

Se è presente gas in questo spazio, la convezione si unisce, con il gas caldo circolante che aiuta a trasportare energia al tubo.

Fase 2: La marcia attraverso il muro

Una volta che l'energia arriva alla superficie esterna del tubo (spesso realizzato in quarzo o allumina), deve attraversare la parete solida. Questo è un lavoro per la conduzione termica.

Come un'onda di vibrazioni trasmessa da una molecola all'altra, l'energia termica marcia metodicamente dalla superficie esterna più calda alla superficie interna più fredda. Il materiale e lo spessore del tubo determinano la velocità di questa marcia.

Fase 3: La consegna finale al campione

Questa è la fase più critica e variabile. La parete interna calda del tubo diventa ora la nuova fonte di calore per il tuo campione, utilizzando una combinazione di tutti e tre i meccanismi.

- Radiazione: La parete interna irradia il campione con radiazione termica. Nel vuoto, questo è il modo dominante, e spesso l'unico, in cui il calore può raggiungerlo.

- Convezione: Se viene utilizzato un gas di processo, si riscalda a contatto con la parete e circola, trasferendo energia a ogni superficie esposta del tuo campione.

- Conduzione: Dove il tuo campione tocca fisicamente il tubo, il calore si trasferisce direttamente. È efficiente ma limitato ai punti di contatto.

La fisica del controllo: atmosfera e movimento

La tua capacità di controllare un esperimento dipende da quali di questi meccanismi di trasferimento scegli di amplificare o sopprimere. Questa non è una limitazione; è la tua leva di controllo principale.

Il ruolo decisivo dell'atmosfera

L'ambiente all'interno del tubo è il fattore più importante nella fase finale del trasferimento di calore.

Nel vuoto, elimini completamente la convezione. Il trasferimento di calore si basa sulla radiazione a vista. Per un campione con una forma complessa o per le polveri, questo può creare "ombre": regioni più fredde che si riscaldano molto più lentamente delle superfici direttamente rivolte verso la parete calda del tubo. Questa è una fonte comune di non uniformità.

Introducendo un gas di processo, attivi la convezione. Il gas circolante agisce come un mezzo di trasferimento del calore avvolgente, raggiungendo aree che la radiazione non può. Promuove l'uniformità e può accelerare drasticamente il riscaldamento. Questo è il motivo per cui i forni sottovuoto e a atmosfera specializzati di KINTEK sono così critici; danno ai ricercatori un comando preciso su questa variabile fisica fondamentale.

Perché il movimento è l'ultimo equalizzatore

Considera il riscaldamento di un letto statico di polvere. Lo strato inferiore si riscalda efficientemente per conduzione, ma gli strati superiori si basano su una radiazione e una convezione molto più lente attraverso la polvere stessa. Il risultato è un significativo gradiente di temperatura.

La soluzione più elegante a questo problema è il movimento. Un forno a tubo rotante cambia fondamentalmente la fisica del processo. Rivoltando continuamente il materiale, assicura che ogni particella sia sistematicamente esposta a tutte e tre le modalità di trasferimento del calore:

- Contatto diretto con la parete calda (conduzione).

- L'atmosfera calda (convezione).

- L'energia radiante dalle pareti del tubo.

Questo trasforma un problema di riscaldamento statico in uno dinamico e omogeneo, fornendo un'uniformità senza pari che è fisicamente impossibile da ottenere in un tubo statico.

Ingegneria di precisione con controllo multi-zona

Anche con un'atmosfera perfetta, il calore fuoriesce naturalmente dalle estremità del tubo. Questo crea una caduta di temperatura, riducendo la tua zona di riscaldamento uniforme utilizzabile.

I forni multi-zona risolvono questo problema creando zone di riscaldamento indipendenti lungo la lunghezza del tubo. Ciò consente di progettare un profilo di temperatura, compensando le perdite alle estremità e creando un ambiente termico lungo, stabile ed eccezionalmente uniforme. Per processi sensibili come la deposizione chimica da vapore (CVD), dove anche lievi fluttuazioni di temperatura possono rovinare la qualità del film, questo livello di controllo, come si trova nei sistemi CVD/PECVD di KINTEK, non è un lusso, è una necessità.

Un quadro per l'elaborazione termica deliberata

L'obiettivo del tuo esperimento dovrebbe dettare la configurazione del tuo forno. Comprendendo la fisica, puoi scegliere lo strumento giusto per il lavoro.

| Obiettivo | Meccanismo primario da sfruttare | Ambiente | Soluzione KINTEK consigliata |

|---|---|---|---|

| Massima uniformità (polveri) | Convezione e conduzione dinamica | Gas inerte, movimento | Forno a tubo rotante |

| Alta purezza (senza gas) | Radiazione | Alto vuoto | Forno a tubo ad alto vuoto |

| Controllo preciso del profilo | Tutti (a zone) | Gas, vuoto, CVD | Forno multi-zona, sistema CVD |

Progettare il processo termico perfetto richiede una profonda comprensione della fisica e l'accesso a strumenti ingegnerizzati con precisione. Se sei pronto a fare più che semplicemente impostare una temperatura e iniziare a padroneggiare i tuoi risultati, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Articoli correlati

- Il tuo forno non è solo un riscaldatore: perché attrezzature "abbastanza buone" sabotano la tua ricerca sui materiali avanzati

- Una Guerra Contro il Caos: L'Elegante Ingegneria del Moderno Forno a Tubo

- Oltre il Calore: Il Potere Nascosto del Controllo Ambientale nei Forni Tubolari

- L'eroe non celebrato del laboratorio: il design deliberato del forno a tubo diviso a zona singola

- Perché il tuo forno tubolare sta fallendo i tuoi esperimenti (e non è la temperatura)