Immagina uno scienziato dei materiali che prepara meticolosamente un precursore per un nuovo semiconduttore. Ore di lavoro culminano nel posizionamento del campione in un forno a tubo, programmato per un ciclo di riscaldamento preciso e multi-stadio. Il giorno dopo, l'analisi rivela un fallimento. La struttura cristallina è difettosa, non a causa della chimica, ma a causa di un sottile gradiente di temperatura—pochi gradi di differenza tra il centro incandescente e le estremità leggermente più fredde del tubo di processo.

Questo scenario è fin troppo comune. Rivela una verità fondamentale: generare calore è semplice, ma comandarlo è una profonda sfida ingegneristica. Un forno non è solo una scatola che si scalda. È uno strumento finemente calibrato progettato per creare una tasca di perfetto ordine termico in un universo che tende al caos.

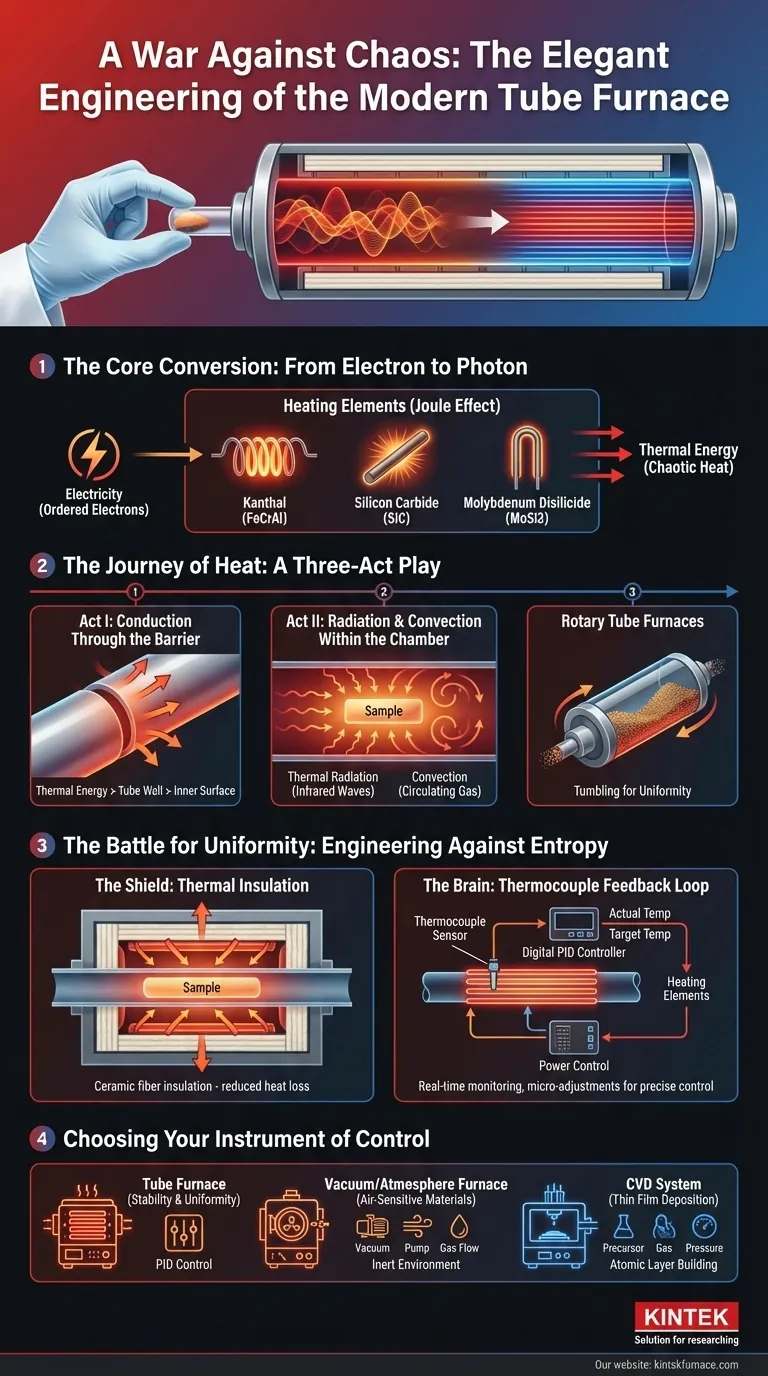

La Conversione Fondamentale: Dall'Elettrone al Fotone

Nel suo nucleo, un moderno forno da laboratorio esegue una conversione di energia semplice, quasi bellissima. Trasforma il flusso ordinato di elettroni nella danza caotica e potente dell'energia termica. Questo è ottenuto principalmente attraverso un principio scoperto negli anni '40 dell'Ottocento: l'effetto Joule.

Il Cavallo di Battaglia: Riscaldamento a Resistenza

Quando l'elettricità passa attraverso un materiale che resiste al suo flusso, quell'energia elettrica deve andare da qualche parte. Viene rilasciata sotto forma di calore. Gli elementi riscaldanti di un forno sono l'incarnazione di questo principio.

Non sono realizzati con eccellenti conduttori, ma con materiali scelti per la loro tenacia.

- Kanthal (FeCrAl) : Una lega robusta e affidabile per il riscaldamento di uso generale.

- Carburo di Silicio (SiC): Per temperature più elevate e cicli di riscaldamento rapidi.

- Disiliciuro di Molibdeno (MoSi2): Per le esigenze di temperatura più estreme, capace di operare in aria senza ossidazione significativa.

Questi elementi, disposti attorno a un tubo di processo centrale, diventano incandescenti, inondando la camera di energia termica radiante.

Il Viaggio del Calore: Un Dramma in Tre Atti

Creare calore è solo il prologo. La storia critica è come quel calore raggiunge il campione in modo uniforme e prevedibile. Questo viaggio avviene in tre fasi distinte.

Atto I: Conduzione Attraverso la Barriera

Innanzitutto, l'energia termica generata dagli elementi deve attraversare la parete solida del tubo di processo. Questo avviene tramite conduzione. Gli atomi nel materiale del tubo vibrano con energia, trasferendola dalla superficie esterna alla parete interna. La scelta del materiale del tubo—sia esso quarzo, allumina ad alta purezza o una lega metallica—è il primo punto di controllo, che detta la temperatura massima e la velocità di questo trasferimento.

Atto II: Radiazione e Convezione all'Interno della Camera

Una volta che la parete interna è calda, inonda il volume interno di energia. Il calore viaggia ora verso il campione attraverso due meccanismi:

- Radiazione Termica: La parete calda emette radiazione infrarossa, che viaggia direttamente verso il campione. Ad alte temperature, questa è la modalità dominante di trasferimento del calore.

- Convezione: Se è presente un gas inerte come argon o azoto, questo si riscalda, circola in correnti e trasferisce delicatamente energia termica a ogni superficie del campione.

Per materiali in polvere o granulari, garantire che ogni particella riceva un'esposizione uguale può essere una sfida. È qui che eccellono sistemi come i Forni a Tubo Rotante, che fanno rotolare delicatamente il materiale per garantire una lavorazione uniforme.

La Battaglia per l'Uniformità: Ingegneria Contro l'Entropia

Il calore, come tutta l'energia, cerca di dissiparsi. Fluisce naturalmente dal caldo al freddo. Le estremità di un tubo del forno, essendo più vicine al mondo esterno, sono vie di fuga naturali. Questo crea il gradiente di temperatura che ha rovinato l'esperimento del nostro scienziato.

La progettazione di un forno ad alte prestazioni è, quindi, una guerra strategica contro questa tendenza naturale.

Lo Scudo: Isolamento Termico

La prima linea di difesa è il contenimento. L'intero assemblaggio di riscaldamento è racchiuso in strati di isolamento in fibra ceramica di alta qualità. Questo materiale è per lo più spazio vuoto, rendendo estremamente difficile per il calore condursi o convezionarsi verso l'esterno. L'isolamento intrappola l'energia termica, non solo per efficienza energetica, ma per contribuire a creare un ambiente termico stabile e omogeneo.

Il Cervello: Il Ciclo di Feedback del Termocoppia

Il componente più critico è il sistema di controllo. Un termocoppia—un sensore che traduce la temperatura in una piccola tensione—è posizionato vicino al tubo di processo. Agisce come una sentinella vigile, riportando costantemente la temperatura in tempo reale a un controller PID digitale.

Questo controller esegue un confronto costante e ad alta velocità: *La temperatura effettiva è uguale alla temperatura target?* Se è troppo bassa, invia più potenza agli elementi riscaldanti. Troppo alta, la riduce. Questo ciclo di feedback è una conversazione incessante, che effettua migliaia di micro-regolazioni per mantenere la temperatura con sorprendente precisione.

Scegliere il Tuo Strumento di Controllo

Comprendere questa fisica trasforma il modo in cui si seleziona un forno. La domanda non è più "Quanto caldo può arrivare?", ma "Che tipo di ambiente termico devo creare?"

- Per Sintesi e Ricottura Ripetibili: La priorità è la stabilità e l'uniformità. Un classico Forno a Tubo con riscaldamento multi-zona e controllo PID avanzato fornisce l'ambiente più affidabile.

- Per Materiali Sensibili all'Aria: La sfida è controllare sia il calore che l'atmosfera. Un Forno Sottovuoto o ad Atmosfera è essenziale, integrando un riscaldamento preciso con la capacità di mantenere un ambiente puro e inerte.

- Per Deposizione di Film Sottili: Il processo richiede un'evoluzione specializzata del forno. Un Sistema CVD (Chemical Vapor Deposition) è una soluzione integrata che gestisce calore, flusso di gas e pressione per costruire materiali strato atomico per strato atomico.

In definitiva, un forno è uno strumento per imporre ordine sulla materia. Sfrutta la fisica fondamentale per creare un ambiente in cui possono essere forgiati nuovi materiali e nuove scoperte. La qualità di quello strumento influisce direttamente sulla qualità della scienza. Noi di KINTEK siamo specializzati nella costruzione di questi strumenti di controllo, dai versatili forni Muffle e a Tubo ai sistemi CVD altamente personalizzati, garantendo che il tuo ambiente termico sia una variabile che puoi padroneggiare.

Per ottenere il controllo preciso che la tua ricerca richiede, Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Articoli correlati

- La Geometria del Progresso: Perché il Forno Tubolare da 70 mm è una Pietra Angolare di Laboratorio

- Il tuo forno non è solo un riscaldatore: perché attrezzature "abbastanza buone" sabotano la tua ricerca sui materiali avanzati

- L'eroe non celebrato del laboratorio: il design deliberato del forno a tubo diviso a zona singola

- L'arte dell'isolamento: padroneggiare le proprietà dei materiali con i forni tubolari

- Perché il tuo forno ad alta temperatura si guasta: il colpevole nascosto oltre al tubo rotto