L'illusione di un giunto semplice

Tendiamo a concentrarci su ciò che possiamo vedere. In un assemblaggio complesso, che si tratti di una guida d'onda per satelliti o di un impianto medico, la nostra attenzione si rivolge alla cucitura visibile, al raccordo del giunto brasato. Ne testiamo la resistenza, ne ispezioniamo l'integrità.

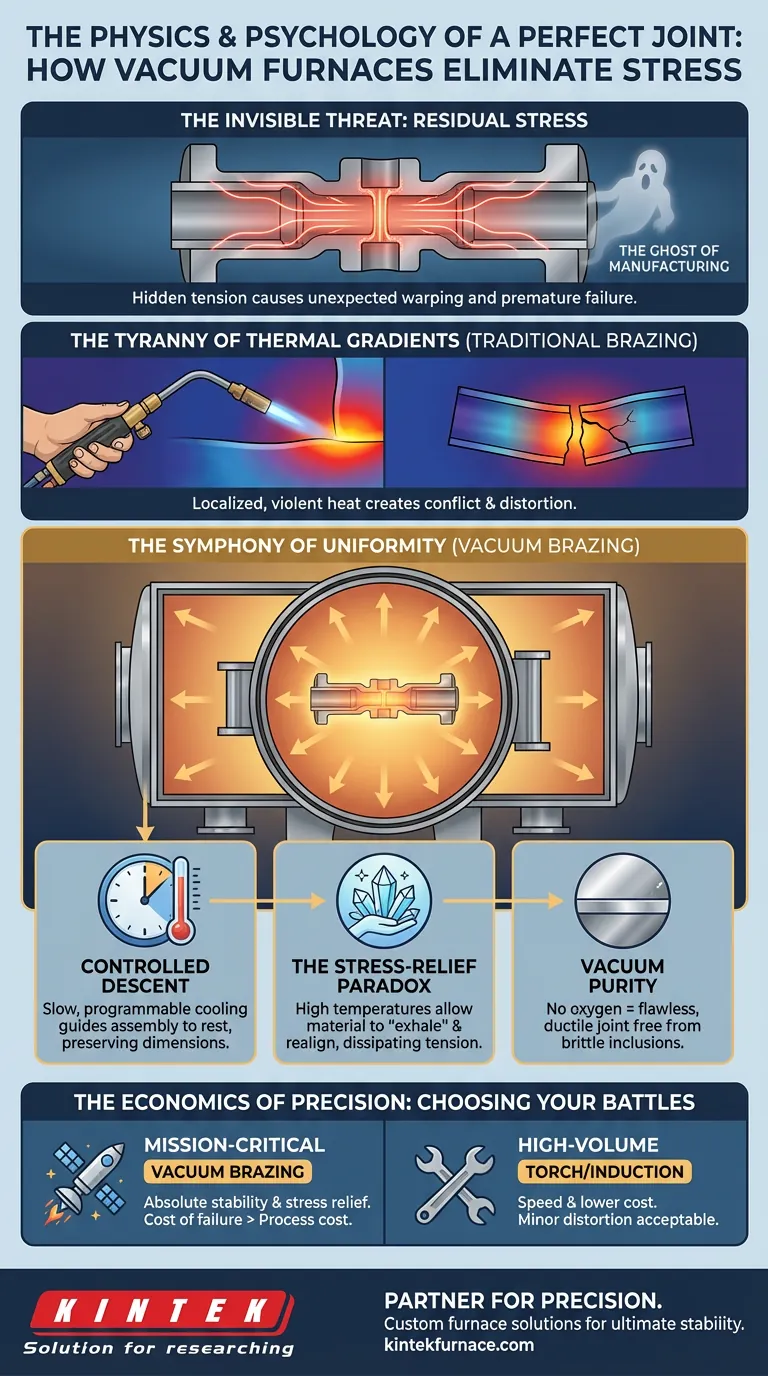

Ma la minaccia più significativa per l'affidabilità a lungo termine di un componente è spesso invisibile: le tensioni residue bloccate all'interno del materiale. Questa tensione interna, un fantasma del processo di produzione, è ciò che causa deformazioni impreviste, instabilità dimensionale e guasti prematuri.

La brasatura sottovuoto non è semplicemente un metodo per unire parti. È una strategia termica olistica progettata per sconfiggere questo nemico invisibile.

La tirannia del gradiente termico

La causa fondamentale della sollecitazione del materiale è il cambiamento non uniforme. Quando una parte di un assemblaggio si riscalda o si raffredda più velocemente di un'altra, inizia una guerra di logoramento microscopica. La sezione più calda vuole espandersi, mentre la sezione più fredda resiste. Questo conflitto crea sollecitazioni interne permanenti e distorsioni.

La sinfonia del riscaldamento uniforme

I metodi di giunzione tradizionali, come la brasatura a torcia, sono un'applicazione localizzata, spesso violenta, del calore. È veloce, ma crea intensi gradienti termici.

Un forno sottovuoto opera secondo una filosofia completamente diversa. Crea un bagno termico immersivo. Il calore radiante avvolge l'intero assemblaggio da tutte le direzioni, garantendo che ogni flangia, parete e fessura si riscaldi alla stessa velocità, lenta e uniforme. Il componente si espande come un'unica unità armoniosa, eliminando il conflitto interno che porta alla deformazione.

Raggiungere questo livello di uniformità non è casuale; è il risultato di un'ingegneria precisa all'interno del forno stesso. Sistemi avanzati, come i forni sottovuoto altamente personalizzabili di KINTEK, sono progettati specificamente per creare e mantenere questi ambienti termici incontaminati.

L'arte di una discesa controllata

Il viaggio di ritorno alla temperatura ambiente è altrettanto critico. Un raffreddamento rapido e incontrollato è il principale colpevole per il blocco delle sollecitazioni residue.

La brasatura sottovuoto consente una rampa di raffreddamento programmabile e precisamente controllata. Questa discesa lenta e deliberata garantisce che le sezioni spesse e le sezioni sottili si contraggano all'unisono. È meno simile a spegnere un fuoco e più simile a guidare delicatamente l'assemblaggio verso uno stato di riposo, preservandone le dimensioni esatte.

Il paradosso: brasare per alleviare le sollecitazioni

Qui risiede il beneficio più profondo del processo. Si inseriscono i componenti nel forno per unirli, ma emergono in uno stato più rilassato e stabile di quando sono entrati.

Il ciclo di brasatura sottovuoto è, di fatto, un trattamento termico simultaneo di distensione.

Mantenendo l'assemblaggio alla temperatura di brasatura (spesso da 800°C a 1150°C), il processo consente alla struttura cristallina dei metalli base di riallinearsi. Le sollecitazioni interne dovute a lavorazioni precedenti, piegature o saldature hanno l'energia e il tempo per dissiparsi. Il materiale essenzialmente "esala", rilasciando la tensione che portava.

La purezza di un vuoto

Il "sottovuoto" nella brasatura sottovuoto fa più che prevenire la perdita di calore. Crea un ambiente di assoluta purezza, che svolge un ruolo cruciale nella prevenzione delle sollecitazioni.

Eliminare i semi della frattura

In presenza di aria, il metallo riscaldato forma ossidi fragili sulla sua superficie. Quando il metallo d'apporto della brasatura scorre su una superficie ossidata, crea un legame debole pieno di inclusioni microscopiche. Queste impurità agiscono come punti di concentrazione delle sollecitazioni, le linee di partenza per future cricche.

Un ambiente sottovuoto elimina l'ossigeno. Il metallo d'apporto scorre su una superficie perfettamente pulita e vergine, creando un giunto duttile e impeccabile, privo dei semi della propria distruzione. Questa integrità metallurgica è fondamentale per un componente di cui ci si può fidare sotto carico.

Scegli le tue battaglie: l'economia della precisione

Nessuna soluzione ingegneristica è universale. Il meticoloso controllo della brasatura sottovuoto ha un costo in termini di tempo e complessità. Un ciclo può durare ore, rendendolo più costoso delle alternative più veloci.

La scelta dipende interamente dalla psicologia dei requisiti della tua applicazione: *Qual è il costo del fallimento?*

| Profilo dell'applicazione | Processo consigliato | Motivazione |

|---|---|---|

| Geometria complessa, mission-critical | Brasatura sottovuoto | Richiede assoluta stabilità dimensionale e distensione. |

| (Aerospaziale, Medico, Alte prestazioni) | Il costo del fallimento supera di gran lunga il costo del processo. | |

| Parti semplici, ad alto volume | Brasatura a torcia / a induzione | Velocità e costi inferiori sono i driver principali. |

| (Ferramenta generica, non critica) | Un grado minore di distorsione o sollecitazione è accettabile. |

Per coloro che appartengono alla prima categoria, la precisione non è un lusso; è un prerequisito. È qui che la collaborazione con esperti di sistemi termici diventa fondamentale. Aziende come KINTEK forniscono non solo il forno, ma anche le capacità di ricerca e sviluppo e personalizzazione per adattare un processo termico alle esigenze uniche dei tuoi materiali e progetti.

Ingegneria della certezza

In definitiva, la brasatura sottovuoto è una strategia per rimuovere l'incertezza. Sostituisce le variabili di un processo manuale con la certezza programmabile di un ambiente controllato. Affronta sia il giunto visibile che la sollecitazione invisibile, fornendo un assemblaggio finale che non è solo resistente, ma dimensionalmente prevedibile e internamente stabile.

Per le applicazioni in cui il fallimento non è un'opzione, ottenere questo livello di controllo termico richiede attrezzature costruite con la stessa filosofia di precisione. Se il tuo lavoro richiede il massimo in termini di stabilità dei materiali e integrità dei giunti, discutiamo di come un forno sottovuoto progettato su misura possa diventare la pietra angolare del tuo processo. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Articoli correlati

- La Forza Nascosta: Come i Forni Sottovuoto Creano Giunzioni Perfette e Senza Tensioni

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto

- L'Alchimia del Vuoto: Come i Componenti dei Forni Sottovuoto Ingegnerizzano la Perfezione dei Materiali

- La Fisica della Perfezione: Decostruire il Controllo della Temperatura in un Forno Sottovuoto

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali