Il punto più debole non è mai solo un punto

Immagina la pala di una turbina all'interno di un motore a reazione. Gira migliaia di volte al minuto, sopportando temperature che scioglierebbero l'acciaio e forze che potrebbero lacerarla. La sua integrità strutturale non è un suggerimento; è una legge fisica che tiene un aereo in cielo.

Ora, immagina che quella pala sia un assemblaggio di più parti complesse. L'anello più debole non è più il materiale grezzo, ma la cucitura che li unisce.

Nell'ingegneria ad alto rischio, dall'aerospaziale agli impianti medici, abbiamo un'ossessione psicologica per l'eliminazione delle variabili. Temiamo il difetto microscopico, la contaminazione invisibile, lo stress nascosto che potrebbe innescare un guasto catastrofico. Ecco perché i processi di giunzione più critici avvengono non all'aria aperta, ma in un vuoto quasi perfetto.

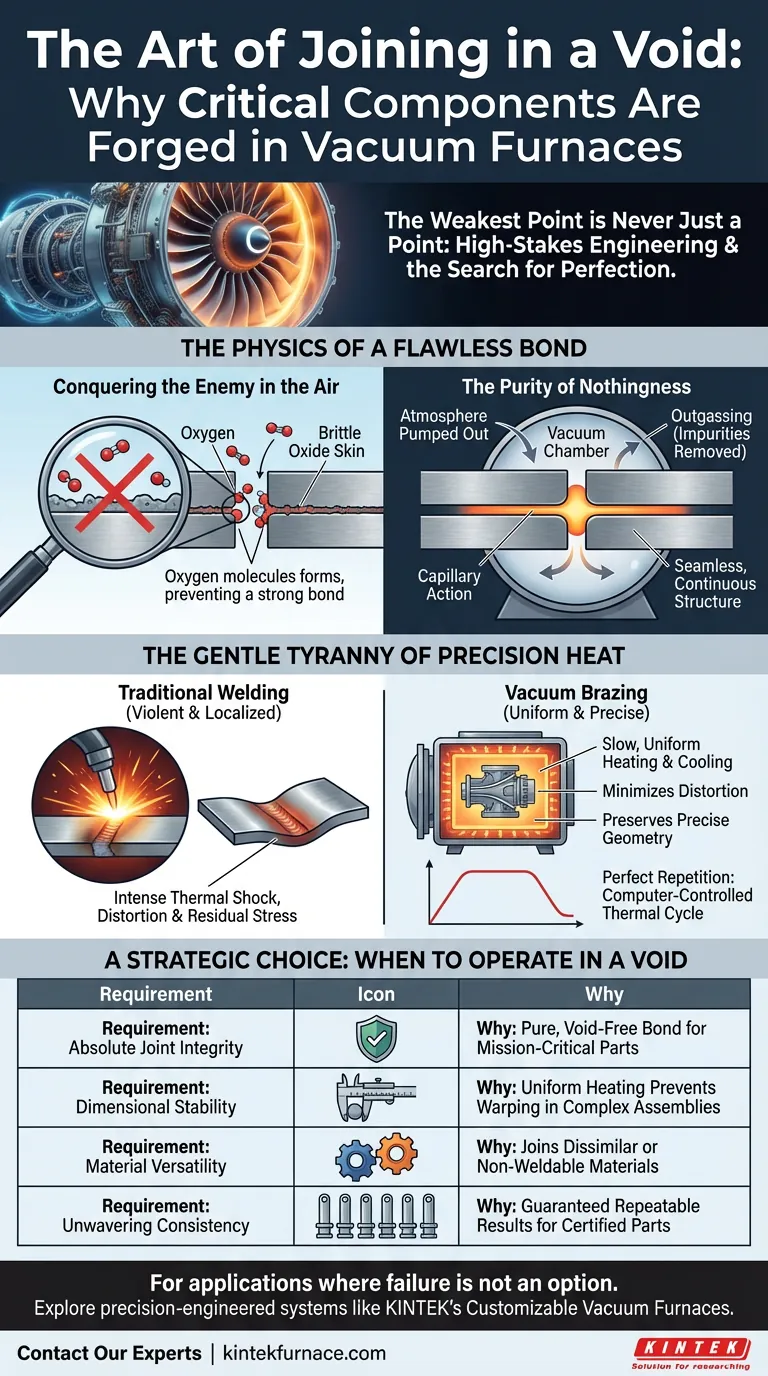

La fisica di un legame impeccabile

La magia della brasatura sottovuoto non riguarda solo il calore; riguarda l'impatto profondo del nulla. Rimuovendo l'atmosfera, alteriamo fondamentalmente le regole della metallurgia.

Conquistare il nemico nell'aria

Quando riscaldato, il metallo all'aria aperta reagisce istantaneamente con l'ossigeno, formando una pelle fragile e invisibile di ossidi. Questo strato agisce come una barriera, impedendo alla lega d'apporto di creare un legame metallurgico vero e senza soluzione di continuità. La giunzione risultante è compromessa fin dall'inizio.

Un forno sottovuoto rimuove questa minaccia. Pompando l'atmosfera fino a un vuoto quasi perfetto, le superfici metalliche rimangono atomicamente pulite. Quando il metallo d'apporto si fonde, fluisce per capillarità nella giunzione, legandosi direttamente ai materiali di base. Il risultato non sono due pezzi incollati, ma una nuova struttura singola e continua.

La purezza del nulla

Il vuoto fa più che impedire la penetrazione della contaminazione. Estrae attivamente le impurità.

Man mano che i componenti si riscaldano, l'ambiente sottovuoto favorisce il degasaggio, un processo in cui i gas intrappolati e i contaminanti volatili all'interno del metallo stesso vengono estratti. Questo purifica la giunzione dall'interno, eliminando vuoti che potrebbero diventare concentratori di stress e futuri punti di guasto. Per un impianto chirurgico, questo livello di purezza è non negoziabile.

La dolce tirannia del calore di precisione

Il secondo pilastro di questo processo non è il vuoto stesso, ma il controllo assoluto sull'energia termica.

Sfuggire al trauma del calore localizzato

La saldatura tradizionale è un evento violento e localizzato. Introduce un intenso shock termico, creando massicci gradienti di temperatura che deformano, torcono e accumulano stress residuo nel componente. Per parti con tolleranze misurate in micron, questo è inaccettabile.

La brasatura sottovuoto è l'opposto. L'intero assemblaggio viene riscaldato lentamente e uniformemente all'interno della camera del forno. Questo calore delicato e avvolgente minimizza la distorsione, preservando la geometria precisa anche degli assemblaggi più intricati.

Il potere della ripetizione perfetta

Questo intero ciclo termico, dal ramp-up all'ammollo al raffreddamento, è governato da un computer. Ciò garantisce che ogni parte di un lotto e ogni lotto successivo subiscano esattamente lo stesso processo. Questa è la base del controllo di qualità nei settori in cui la coerenza è sinonimo di sicurezza.

Raggiungere questo richiede più di una semplice ricetta; richiede un forno progettato per la massima precisione. La capacità di mantenere un livello di vuoto specifico mentre si esegue un profilo termico complesso è dove il design dell'apparecchiatura stessa diventa critico. Sistemi progettati da esperti, come i forni sottovuoto personalizzabili di KINTEK, sono costruiti specificamente per gestire queste variabili, fornendo l'ambiente stabile e ripetibile in cui vengono forgiate giunzioni perfette.

Una scelta strategica, non una soluzione universale

La brasatura sottovuoto è una disciplina di specializzazione. Non è il metodo più veloce o più economico per unire metalli.

- Investimento: I forni sottovuoto sono importanti attrezzature di capitale.

- Tempo: Il processo è intrinsecamente lento, coinvolgendo cicli di pompaggio, riscaldamento e raffreddamento che possono richiedere ore.

- Competenza: Richiede una profonda conoscenza della metallurgia, della fisica del vuoto e dell'ingegneria termica.

Questo non è un processo per unire semplici staffe. È una capacità strategica riservata ad applicazioni in cui il costo del fallimento è incommensurabilmente alto.

Quando operare nel vuoto

La decisione è guidata dalla conseguenza del fallimento.

| Requisito | Perché la brasatura sottovuoto è la risposta |

|---|---|

| Integrità assoluta della giunzione | Il vuoto garantisce una giunzione pura e priva di vuoti per parti mission-critical. |

| Stabilità dimensionale | Il riscaldamento uniforme previene la deformazione in componenti complessi o a parete sottile. |

| Versatilità dei materiali | Consente l'unione di materiali dissimili o non saldabili. |

| Coerenza incrollabile | Il controllo computerizzato garantisce risultati ripetibili essenziali per parti certificate. |

Per applicazioni in cui il fallimento non è un'opzione, il vuoto non è vuoto: è pieno di potenziale. Per scoprire come sistemi sottovuoto ingegnerizzati di precisione possono raggiungere questo obiettivo per i vostri componenti più critici, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Articoli correlati

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica

- La fisica della produzione impeccabile: perché i forni a vuoto continui ridefiniscono la qualità su larga scala

- L'Architetto Invisibile: Come i forni sottovuoto forgiano il futuro dei compositi

- La Ricerca del Nulla: Come il Controllo del Forno Sottovuoto Definisce il Destino dei Materiali

- La Tirannia dell'Aria: Come i Forni Sottovuoto Forgiano la Perfezione Rimuovendo Tutto