La Storia Silenziosa di un Giunto

Un ingegnere aerospaziale tiene in mano un gruppo di pale di turbina. È una meraviglia della metallurgia, ma la sua integrità dipende da pochi giunti microscopici. Un singolo vuoto, un sussurro di ossidazione, e il componente potrebbe fallire catastroficamente a 10.000 metri di quota.

La resistenza di quel giunto non è stata forgiata solo dal calore. È nata in un ambiente attentamente scelto: un forno sottovuoto. E la scelta di quel forno non è stata una semplice questione di classificazioni di temperatura. È stata una decisione radicata nella fisica, nella geometria e in una profonda comprensione di come i materiali si comportano ai loro limiti.

Questa è l'architettura nascosta dell'affidabilità.

La Santità del Vuoto

La brasatura sottovuoto è un processo di profonda eleganza. Due componenti vengono uniti da un metallo d'apporto con un punto di fusione inferiore. In un vuoto, l'assemblaggio viene riscaldato. Il metallo d'apporto fonde, fluisce nel giunto per azione capillare e si solidifica al raffreddamento.

Il vuoto è la chiave.

Rimuovendo l'atmosfera, si rimuove l'ossigeno. Si impedisce la formazione di ossidi che agiscono da barriera tra il metallo d'apporto e i metalli base. Ciò garantisce un legame pulito e metallurgicamente perfetto. È il motivo per cui questo processo è non negoziabile per unire materiali dissimili come titanio, superleghe o persino ceramiche in applicazioni critiche per la missione.

Ma creare quel vuoto perfetto è solo metà della battaglia. Il modo in cui vi introduci calore cambia tutto.

La Prima Scelta: Contenere il Fuoco

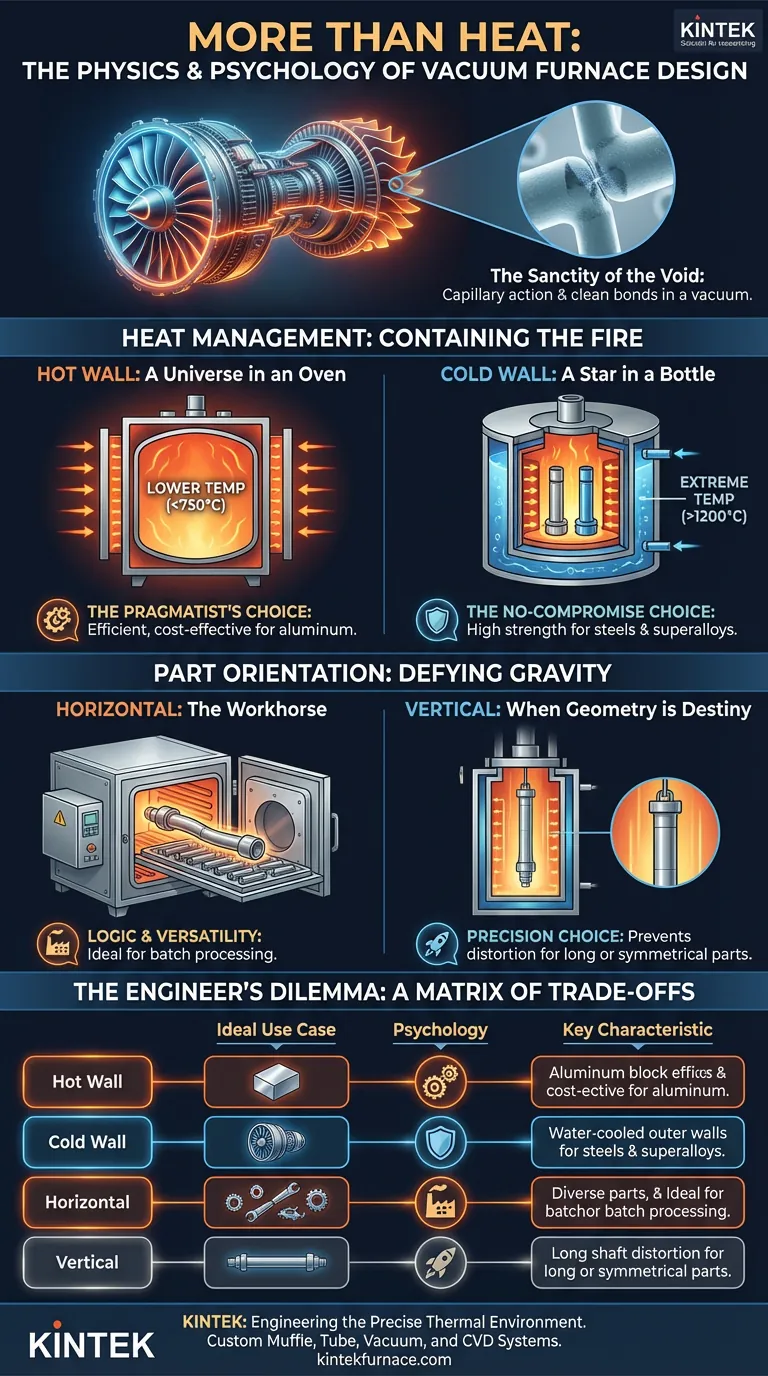

La distinzione più fondamentale nella progettazione dei forni è come gestisce il calore. Questa decisione determina i tuoi limiti di temperatura, il tuo processo e i tuoi costi. È una scelta tra due filosofie.

H3: La Parete Calda: Un Universo in un Forno

In un forno a parete calda, gli elementi riscaldanti sono *all'esterno* della camera sottovuoto (la "cassa"). L'intera camera si scalda e le sue pareti irradiano calore alle parti all'interno.

Questo design è splendidamente semplice ed efficiente per applicazioni a temperature più basse, tipicamente inferiori a 750°C. Pensala come la scelta pragmatica. È lo strumento perfetto ed economico per la brasatura di alluminio ad alto volume. La psicologia qui è di precisione: usare esattamente lo strumento di cui hai bisogno, né più né meno.

H3: La Parete Fredda: Una Stella in una Bottiglia

In un forno a parete fredda, la fisica è invertita. Gli elementi riscaldanti sono *all'interno* della camera sottovuoto, circondando direttamente le parti. La parete esterna della camera è raffreddata ad acqua, rimanendo fredda al tatto anche quando l'interno raggiunge oltre 1200°C.

Questo è un atto di forza bruta e finezza ingegneristica. Permette temperature estreme e raffreddamento rapido, rendendolo lo standard per acciai ad alta resistenza, superleghe di nichel e titanio. È un sistema più complesso e costoso, ma è la scelta che fai quando il materiale lo richiede e il fallimento non è un'opzione.

La Seconda Scelta: Sfidare la Gravità

Una volta deciso come generare calore, devi decidere come orientare la parte al suo interno. Questa spesso sembra una semplice scelta logistica, ma alle temperature di brasatura, è un profondo problema ingegneristico.

H3: Il Cavallo di Battaglia Orizzontale: Logica e Versatilità

Il forno orizzontale è lo standard del settore. Le parti vengono caricate su vassoi attraverso uno sportello frontale, come un forno convenzionale. È versatile, facile da caricare e ideale per la lavorazione in batch di un'ampia varietà di componenti. Per la maggior parte delle applicazioni, è la scelta logica ed efficiente.

H3: L'Ascesa Verticale: Quando la Geometria è Destino

Ora, riconsidera quella pala di turbina. O immagina un albero di trasmissione lungo e sottile. A 1200°C, una lega di nichel perde gran parte della sua rigidità. Si comporta meno come l'acciaio e più come una densa plastilina.

In un forno orizzontale, la gravità agirebbe su quella parte lunga, facendola piegare, deformare e distorcere. L'intero componente sarebbe rovinato.

Per parti lunghe, rotonde o suscettibili alla deformazione, un forno verticale è l'unica risposta. Caricando la parte dall'alto o dal basso, la gravità la mantiene perfettamente allineata. Questo design è più complesso da installare e caricare, ma riconosce una semplice verità: alle alte temperature, la fisica è implacabile.

Il Dilemma dell'Ingegnere: Una Matrice di Compromessi

La scelta di un forno per brasatura sottovuoto non riguarda mai la ricerca di quello "migliore". Si tratta di navigare una serie di compromessi critici. Stai bilanciando capacità contro complessità e prestazioni contro costi.

| Tipo di Forno | Caratteristica Chiave | Caso d'Uso Ideale e Psicologia |

|---|---|---|

| Parete Calda | Riscaldamento esterno, bassa temperatura (<750°C) | La Scelta del Pragmatico: Economico per l'alluminio; evita l'eccessiva ingegnerizzazione. |

| Parete Fredda | Riscaldamento interno, alta temperatura (>1200°C) | La Scelta Senza Compromessi: Per acciai e superleghe dove l'integrità è fondamentale. |

| Orizzontale | Caricamento frontale, versatile | Il Cavallo di Battaglia: Efficiente per la lavorazione in batch e parti diverse. |

| Verticale | Caricamento dall'alto/dal basso, stabile | La Scelta di Precisione: Essenziale per parti lunghe o simmetriche per contrastare la distorsione indotta dalla gravità. |

Dal Disegno alla Realtà

Comprendere questi principi fondamentali rivela che un forno è più di un semplice pezzo di attrezzatura; è l'incarnazione fisica di una soluzione di processo. Sia che tu abbia bisogno della semplice efficienza di un forno a parete calda per scambiatori di calore in alluminio o dell'architettura anti-distorsione di un sistema verticale a parete fredda per componenti aerospaziali, il design deve essere costruito appositamente.

In KINTEK, siamo specializzati nel tradurre queste complesse esigenze di processo in realtà. Con una profonda esperienza in R&S e produzione, costruiamo sistemi di forni personalizzati Muffle, a Tubo, Sottovuoto e CVD su misura per le esigenze uniche dei tuoi materiali e della tua geometria. Non vendiamo solo forni; progettiamo l'ambiente termico preciso di cui i tuoi componenti hanno bisogno per un'integrità senza compromessi.

Se il tuo processo richiede più di una soluzione standard, discutiamo la fisica e gli obiettivi della tua applicazione. Contatta i Nostri Esperti

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Articoli correlati

- Il Numero Più Importante in un Forno Sottovuoto Non È la Sua Temperatura

- Alla ricerca della purezza: il potere silenzioso del forno a vuoto

- La Logica a Tre Assi: Come Scegliere un Forno Sottovuoto che Funzioni

- Oltre il Vuoto: I Costi Nascosti di un Forno a Vuoto Perfetto

- Il Vantaggio Nascosto: Come i Forni Sottovuoto Forgiano la Perfezione Metallurgica