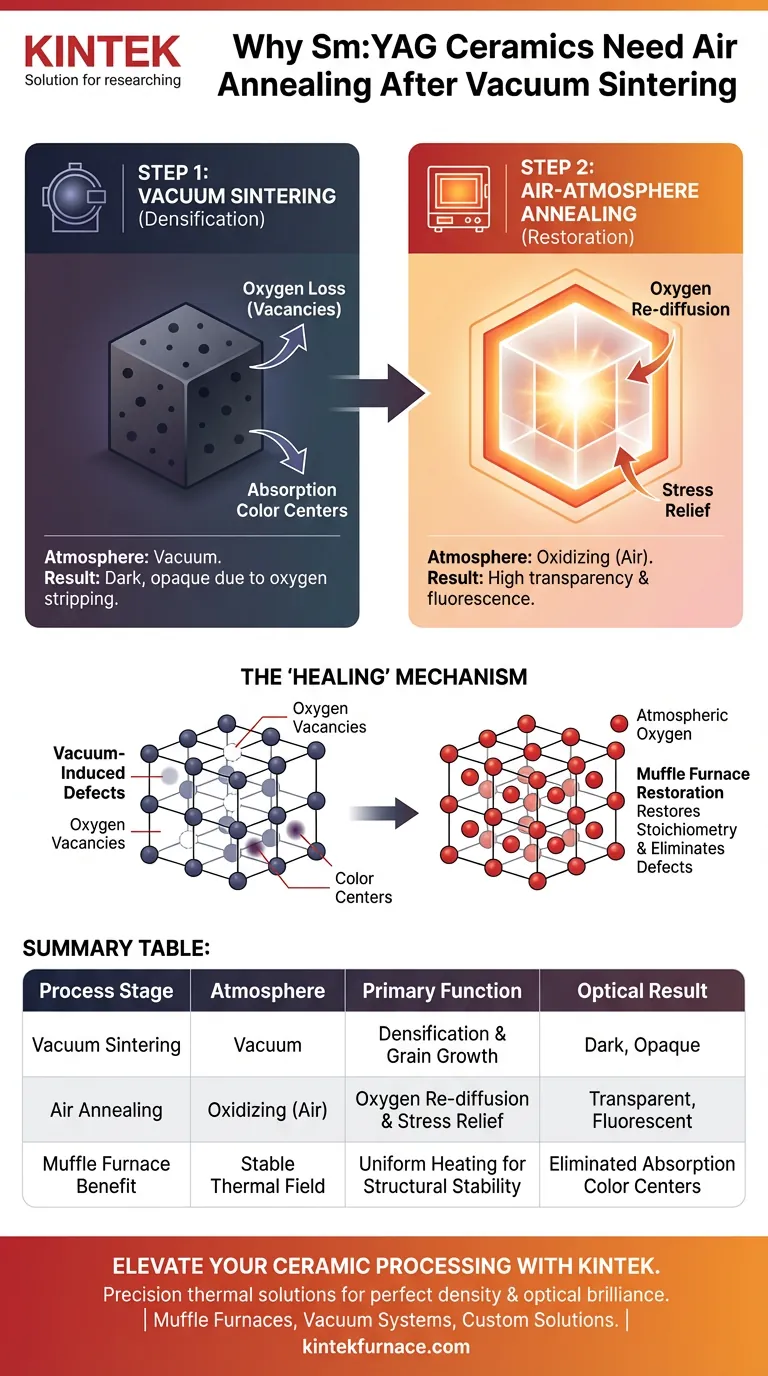

La ricottura delle ceramiche Sm:YAG in una muffola in atmosfera d'aria è necessaria per riparare i danni chimici e ottici causati dalla sinterizzazione sotto vuoto. Sebbene la sinterizzazione sotto vuoto sia necessaria per la densificazione, essa sottrae ossigeno dal materiale, creando vacanze di ossigeno e centri di colore di assorbimento. La ricottura in atmosfera d'aria fornisce l'ambiente ossidante necessario per invertire questo processo, ridiffondendo l'ossigeno nel reticolo e ripristinando la trasparenza.

Concetto chiave La sinterizzazione sotto vuoto altera il rapporto stechiometrico delle ceramiche Sm:YAG, risultando in materiali scuri e opachi a causa della perdita di ossigeno. La ricottura in aria agisce come una fase correttiva di "guarigione", eliminando queste vacanze e rilasciando tensioni interne per garantire che la ceramica raggiunga un'elevata trasmissione della luce e un'ottimale fluorescenza.

Comprensione dei difetti indotti dal vuoto

La formazione delle vacanze di ossigeno

Quando le ceramiche Sm:YAG vengono lavorate in un ambiente sottovuoto, la mancanza di ossigeno atmosferico fa sì che gli ioni di ossigeno escano dal reticolo cristallino. Ciò si traduce in significative vacanze di ossigeno, alterando di fatto l'equilibrio chimico (stechiometria) del materiale.

Comparsa di centri di colore di assorbimento

Queste vacanze di ossigeno portano alla formazione di centri di colore di assorbimento all'interno della struttura ceramica. Invece di far passare la luce, questi centri la assorbono, compromettendo le prestazioni ottiche del materiale.

Il processo di ripristino nella muffola

Ripristino della stechiometria tramite ossidazione

La muffola fornisce un ambiente ossidante stabile ad alta temperatura. Questa atmosfera costringe gli ioni di ossigeno a diffondersi nuovamente nella ceramica, riempiendo le vacanze create durante la fase di vuoto e ripristinando il corretto rapporto stechiometrico del materiale.

Recupero delle proprietà ottiche

Man mano che le vacanze di ossigeno vengono eliminate, i centri di colore di assorbimento scompaiono. Ciò consente alla ceramica Sm:YAG di recuperare le sue proprietà critiche di trasmissione della luce e le sue eccellenti caratteristiche di emissione di fluorescenza.

Rilascio delle tensioni interne

Oltre alla riparazione chimica, il processo di ricottura svolge una funzione meccanica. L'ambiente termico controllato consente il rilascio delle tensioni di sinterizzazione accumulate durante la densificazione iniziale, garantendo la stabilità strutturale del materiale.

Garantire un riscaldamento uniforme

La muffola impedisce l'esposizione diretta alle fiamme e garantisce un campo termico uniforme. Questa uniformità promuove una crescita granulare sincronizzata (come notato nella lavorazione generale delle ceramiche ossidate), risultando in una struttura granulare densa ed equiaassiale che supporta la chiarezza ottica.

Comprensione dei compromessi

Il costo della chiarezza ottica

Il raggiungimento di elevate prestazioni ottiche nelle ceramiche Sm:YAG impedisce l'uso di un processo di sinterizzazione in un'unica fase. I produttori devono accettare il "costo" operativo di un ciclo in due fasi: utilizzare un vuoto per ottenere la densità, seguito da una fase di ricottura in aria separata e dispendiosa in termini di tempo per correggere i difetti chimici risultanti.

Atmosfera vs. Densità

Non è possibile ottenere contemporaneamente la piena densificazione e la perfetta stechiometria in un'unica fase di vuoto. L'ambiente sottovuoto che favorisce la densificazione promuove intrinsecamente reazioni di riduzione (perdita di ossigeno). Pertanto, il processo si basa sulla muffola per agire come uno stabilizzatore chimico distinto dopo che la struttura fisica è stata formata.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione di ceramiche Sm:YAG, allinea i parametri del tuo processo con i tuoi specifici requisiti di prestazione:

- Se il tuo obiettivo principale è la trasparenza ottica: Assicurati che la durata della ricottura nella muffola sia sufficiente a consentire la completa ridiffusione dell'ossigeno in tutto il volume della ceramica.

- Se il tuo obiettivo principale è la stabilità meccanica: Dai priorità all'uniformità del campo termico nella muffola per rilasciare efficacemente le tensioni di sinterizzazione senza indurre nuovi gradienti termici.

Separando le fasi di densificazione e ossidazione, si garantisce che la ceramica finale possieda sia la densità strutturale che la brillantezza ottica richieste per applicazioni ad alte prestazioni.

Tabella riassuntiva:

| Fase del processo | Atmosfera | Funzione principale | Risultato ottico |

|---|---|---|---|

| Sinterizzazione sotto vuoto | Vuoto | Densificazione del materiale e crescita dei grani | Scuro, opaco a causa della perdita di ossigeno |

| Ricottura in aria | Ossidante (aria) | Ridiffusione dell'ossigeno e rilascio delle tensioni | Elevata trasparenza e fluorescenza |

| Vantaggio della muffola | Campo termico stabile | Riscaldamento uniforme per la stabilità strutturale | Centri di colore di assorbimento eliminati |

Migliora la tua lavorazione ceramica con KINTEK

Ottenere il perfetto equilibrio tra densità e brillantezza ottica nelle ceramiche Sm:YAG richiede un controllo preciso del tuo ambiente termico. Presso KINTEK, siamo specializzati nella fornitura di soluzioni di riscaldamento ad alte prestazioni e personalizzabili, progettate per soddisfare le rigorose esigenze della scienza dei materiali avanzati.

Perché scegliere KINTEK per il tuo laboratorio?

- Ricerca e sviluppo e produzione esperti: I nostri sistemi sono progettati per campi termici uniformi e atmosfere ossidanti stabili.

- Sistemi versatili: Dalle muffole specializzate e sistemi sottovuoto ai forni CVD e rotativi, offriamo l'intera gamma di attrezzature ad alta temperatura.

- Soluzioni personalizzate: Personalizziamo i nostri forni da laboratorio per soddisfare le tue esigenze uniche di sinterizzazione e ricottura.

Non lasciare che le vacanze di ossigeno compromettano le prestazioni del tuo materiale. Contattaci oggi stesso per scoprire come la tecnologia di precisione di KINTEK può ottimizzare la tua produzione e garantire risultati ottici superiori!

Guida Visiva

Riferimenti

- Lahbib Abbas, Zahra Ramzi. Graphite Carbone Structure. DOI: 10.4236/csta.2024.121001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è l'obiettivo del posizionamento di parti in lega di titanio TC4 su cuscinetti di amianto? Controllo dello stress e dello shock termico

- Perché un forno a resistenza da laboratorio è preferito per le leghe Al-5Er-Ti? Ottenere un'omogeneità ad alta purezza

- In che modo l'ottimizzazione della portata massica del gas combustibile influisce sull'efficienza termica di un forno industriale? Massimizzare la ritenzione di calore

- Qual è la funzione principale di un forno essiccatore a convezione forzata da laboratorio? Preparazione essenziale per gli adsorbenti ceramici La-EPS-C-450

- Qual è la funzione principale dell'aggiunta di bentonite e cemento come leganti? Ottimizzare la resistenza dei bricchetti di minerale di ferro

- Qual è lo scopo del trattamento di solubilizzazione a 1200°C per le leghe ad alta entropia? Ottenere l'omogeneizzazione totale

- Qual è lo scopo di un sistema di allarme di sicurezza in MDR? Garantire l'integrità del reattore e la sicurezza del laboratorio

- Quali sono i metodi di trasferimento del calore nei forni? Padroneggia il controllo del calore per risultati migliori