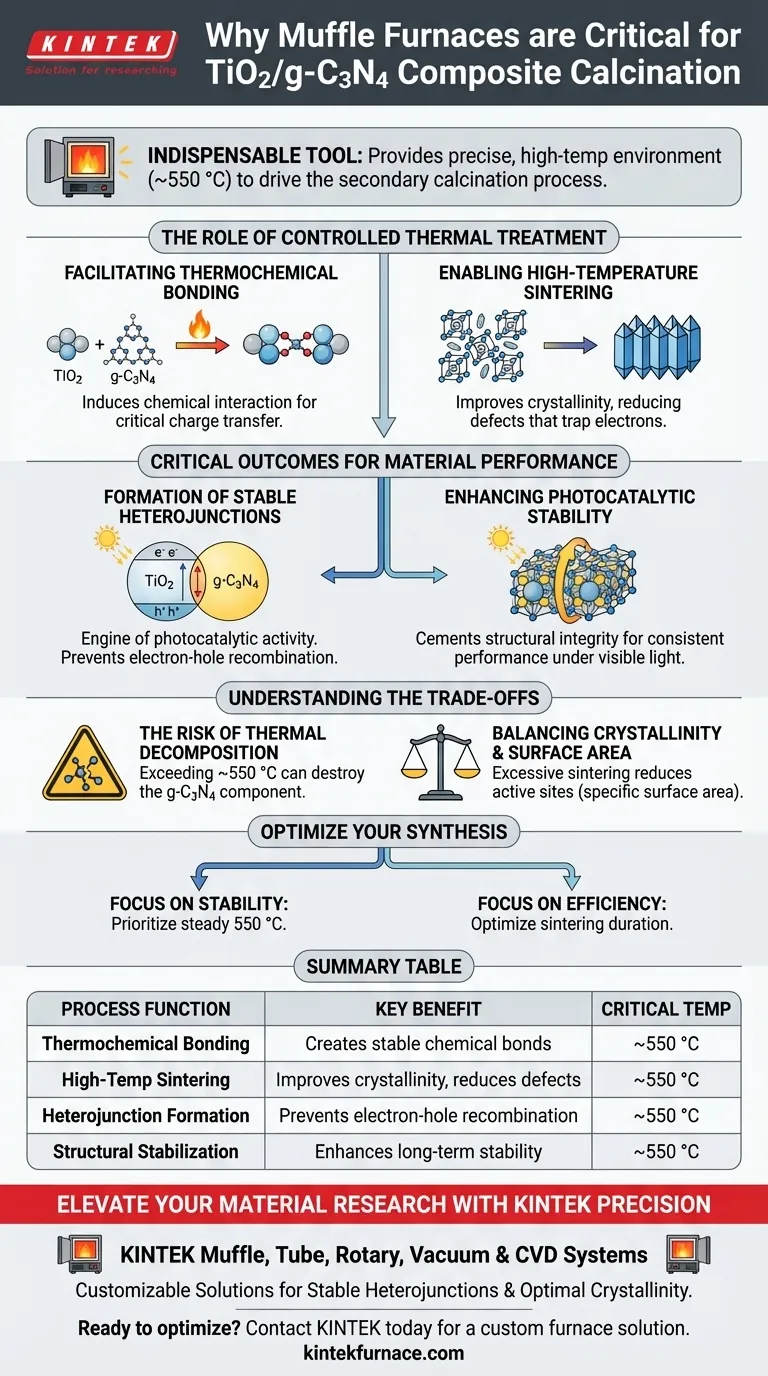

L'uso di un forno a muffola è indispensabile per la sintesi di successo di materiali compositi TiO2/g-C3N4 ad alte prestazioni. Fornisce l'ambiente preciso ad alta temperatura, specificamente intorno ai 550 °C, necessario per guidare il processo di calcinazione secondaria, trasformando una semplice miscela di precursori in un composito unificato e chimicamente legato.

La funzione principale del forno a muffola in questo contesto è indurre il legame termochimico e la sinterizzazione ad alta temperatura. Questo trattamento termico controllato crea strutture di eterogiunzione stabili e migliora la cristallinità, che sono prerequisiti assoluti per la stabilità fotocatalitica e le prestazioni del materiale sotto luce visibile.

Il Ruolo del Trattamento Termico Controllato

Facilitare il Legame Termochimico

La sfida principale nella creazione di un composito è garantire che i due materiali distinti interagiscano a livello chimico piuttosto che rimanere una miscela fisica.

Il forno a muffola fornisce l'energia necessaria per indurre il legame termochimico tra i componenti TiO2 e g-C3N4. Questo legame è fondamentale per il trasferimento di carica tra i materiali durante la fotocatalisi.

Abilitare la Sinterizzazione ad Alta Temperatura

Ottenere la corretta struttura cristallina richiede un calore uniforme e prolungato che i forni standard non possono fornire.

Attraverso la sinterizzazione ad alta temperatura, il forno garantisce che il materiale raggiunga la necessaria cristallinità. Una migliore cristallinità riduce i difetti che possono intrappolare gli elettroni, aumentando così l'efficienza complessiva del materiale.

Risultati Critici per le Prestazioni del Materiale

Formazione di Eterogiunzioni Stabili

L'interfaccia dove il TiO2 incontra il g-C3N4 è nota come eterogiunzione. Questo è il motore dell'attività fotocatalitica del composito.

L'ambiente preciso a 550 °C fornito dal forno a muffola solidifica queste strutture di eterogiunzione. Un'eterogiunzione stabile garantisce che le coppie elettrone-lacuna generate dalla luce vengano separate efficacemente, impedendo loro di ricombinarsi istantaneamente.

Migliorare la Stabilità Fotocatalitica

Un materiale può funzionare bene inizialmente, ma una debolezza strutturale porterà a un rapido degrado in condizioni operative.

Il trattamento termico cementa l'integrità strutturale del composito. Questo processo migliora significativamente la stabilità fotocatalitica del materiale, consentendogli di mantenere le prestazioni nel tempo anche sotto esposizione continua alla luce visibile.

Comprendere i Compromessi

Il Rischio di Decomposizione Termica

Mentre il calore elevato è necessario per il legame, il g-C3N4 è un semiconduttore di tipo organico che può degradarsi se le temperature non sono controllate.

Se la temperatura del forno supera l'intervallo ottimale (ad esempio, significativamente al di sopra dei 550 °C), il componente g-C3N4 può decomporsi completamente. Ciò distruggerebbe l'eterogiunzione e lascerebbe solo TiO2, vanificando lo scopo del composito.

Bilanciare Cristallinità e Area Superficiale

La sinterizzazione migliora la cristallinità, che aiuta le prestazioni elettriche, ma può anche portare alla crescita delle particelle.

Tempi di sinterizzazione eccessivi nel forno possono causare la fusione troppo aggressiva delle particelle. Ciò riduce l'area superficiale specifica, limitando potenzialmente il numero di siti attivi disponibili per le reazioni chimiche.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la tua sintesi di TiO2/g-C3N4, allinea i parametri del tuo forno con i tuoi specifici obiettivi di prestazione:

- Se la tua priorità principale è la Stabilità a Lungo Termine: Dai priorità a una calcinazione costante a 550 °C per garantire un legame termochimico robusto e la solidità dell'eterogiunzione.

- Se la tua priorità principale è l'Efficienza del Trasferimento di Carica: Concentrati sulla durata della sinterizzazione per massimizzare la cristallinità senza indurre la decomposizione termica del componente g-C3N4.

La precisione nel trattamento termico è il ponte tra una semplice miscela di polveri e un fotocatalizzatore funzionale e ad alta stabilità.

Tabella Riassuntiva:

| Funzione del Processo | Beneficio Chiave | Temperatura Critica |

|---|---|---|

| Legame Termochimico | Crea legami chimici stabili tra TiO2 e g-C3N4 | ~550 °C |

| Sinterizzazione ad Alta Temperatura | Migliora la cristallinità e riduce i difetti del materiale | ~550 °C |

| Formazione di Eterogiunzioni | Previene la ricombinazione di elettroni-lacune per l'efficienza | ~550 °C |

| Stabilizzazione Strutturale | Migliora la stabilità fotocatalitica a lungo termine | ~550 °C |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Il controllo termico preciso fa la differenza tra una miscela fallita e un composito ad alte prestazioni. KINTEK fornisce sistemi all'avanguardia di muffola, tubolari, rotativi, sottovuoto e CVD progettati per soddisfare le rigorose esigenze della sintesi di TiO2/g-C3N4. Supportati da R&S esperti e produzione avanzata, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di ricerca uniche, garantendo eterogiunzioni stabili e cristallinità ottimale ogni volta.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Rahil Azhar, W.I. Nawawi. Effect of Different Preparation Approaches on Pt-Modified TiO2/g-C3N4 for Effective Photocatalytic Degradation of RR4 Dye Under Visible Light. DOI: 10.24191/srj.v22i2.31241

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo una muffola con sistema di pesatura avvantaggia la ricerca sul biochar? Ottieni informazioni sulla pirolisi in tempo reale

- Qual è il principio di funzionamento di un forno a muffola? Padroneggia il riscaldamento preciso e privo di contaminazioni

- Perché i forni a muffola sono considerati indispensabili in laboratorio e nelle impostazioni industriali? Scopri i loro vantaggi chiave per un riscaldamento pulito e controllato

- Qual è la differenza tra un forno a muffola e un forno a storta? Punti chiave per le esigenze del tuo laboratorio

- Come vengono utilizzati i forni a muffola nella sinterizzazione ad alta temperatura nel settore farmaceutico? Sblocca la precisione nella somministrazione di farmaci e negli impianti

- Qual è la funzione di una muffola nel preparare NiFe2O4/biochar? Ottimizza la sintesi del tuo composito

- Come affrontano i forni a resistenza ad alta temperatura di tipo a muffola le preoccupazioni ambientali ed energetiche? Aumentare l'efficienza e la sostenibilità

- Come influisce il trattamento termico in un forno a muffola su CuFe2O4–SnO2-rGO? Ottimizzare le prestazioni del composito eterogiunzione