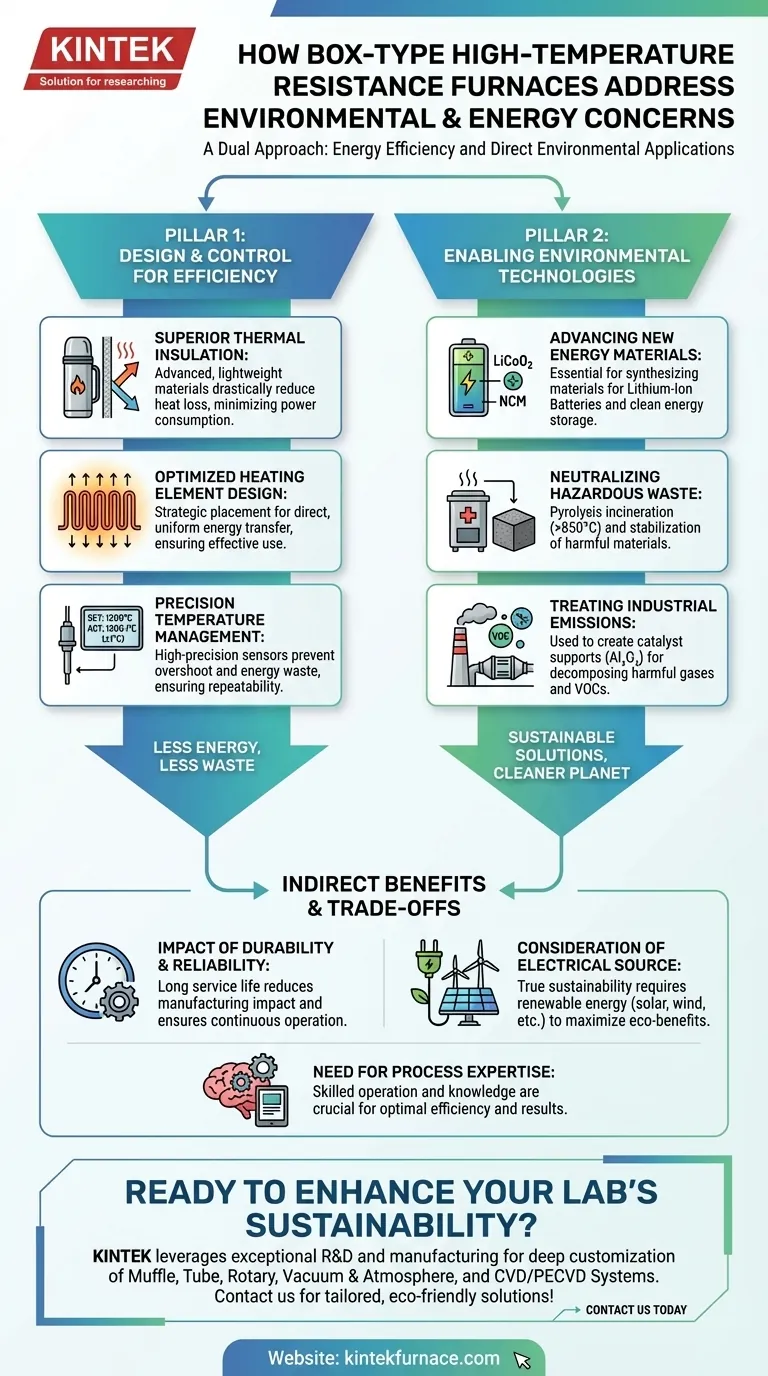

Nelle moderne applicazioni industriali, i forni a resistenza ad alta temperatura di tipo a muffola affrontano le preoccupazioni ambientali ed energetiche attraverso un duplice approccio. In primo luogo, il loro design privilegia l'efficienza energetica incorporando isolamenti avanzati e sistemi di controllo precisi per minimizzare la perdita di calore e il consumo di energia. In secondo luogo, sono fondamentali in una serie di applicazioni ambientali dirette, dalla creazione di materiali per nuove tecnologie energetiche alla neutralizzazione di rifiuti pericolosi.

Il vero valore di questi forni non risiede solo nella loro efficienza intrinseca, ma nel loro ruolo di tecnologia abilitante per processi sostenibili critici, inclusa la sintesi di materiali per batterie e il risanamento dei rifiuti.

I Due Pilastri dell'Efficienza: Design e Controllo

Il metodo principale per ridurre l'impronta ambientale di un forno è minimizzare l'energia che consuma. I design moderni raggiungono questo obiettivo attraverso un'ingegneria sofisticata del corpo del forno e dei suoi sistemi di controllo.

Isolamento Termico Superiore

La camera del forno è costruita con materiali isolanti leggeri e ad alta efficienza.

Questi materiali agiscono come un thermos ad alte prestazioni, riducendo drasticamente la perdita di calore nell'ambiente circostante. Mantenendo l'energia termica contenuta, il forno richiede una potenza significativamente inferiore per mantenere la sua temperatura target.

Design Ottimizzato degli Elementi Riscaldanti

La disposizione e la qualità degli elementi riscaldanti sono fondamentali per l'utilizzo dell'energia.

Ottimizzando il loro posizionamento, l'energia viene trasferita al carico di lavoro in modo più diretto e uniforme. Ciò garantisce che ogni kilowatt di energia venga utilizzato efficacemente, riducendo il consumo complessivo e prevenendo lo spreco di energia.

Gestione Precisa della Temperatura

I forni moderni utilizzano sistemi di controllo della temperatura ad alta precisione con sensori avanzati.

Raggiungere una precisione entro ±1°C impedisce al sistema di superare il setpoint, una fonte comune di energia sprecata. Questa precisione garantisce anche la ripetibilità del processo, riducendo lo spreco di materiale ed energia associato a cicli di produzione falliti o incoerenti.

Abilitare Tecnologie Ambientali e Risanamento dei Rifiuti

Oltre a consumare meno energia, questi forni sono uno strumento chiave per sviluppare e implementare soluzioni a pressanti sfide ambientali. Forniscono l'ambiente controllato ad alta temperatura necessario per specifiche trasformazioni chimiche e fisiche.

Avanzamento dei Materiali per Nuove Energie

Questi forni sono essenziali per la sintesi di materiali utilizzati nelle batterie agli ioni di litio.

Le applicazioni includono la sintesi ad alta temperatura di materiali catodici come LiCoO₂ e NCM, nonché la modifica di materiali anodici come la grafite. Abilitando la produzione di questi componenti, i forni supportano direttamente la crescita dell'accumulo di energia pulita.

Neutralizzazione dei Rifiuti Pericolosi

I processi ad alta temperatura possono smaltire efficacemente e in sicurezza materiali nocivi.

L'incenerimento per pirolisi di rifiuti medicali a temperature superiori a 850°C ne garantisce la distruzione completa e innocua. Allo stesso modo, questi forni sono utilizzati per la stabilizzazione delle ceneri volanti, fondendole per intrappolare i metalli pesanti all'interno di una matrice vetrosa stabile, impedendo loro di lisciviare nell'ambiente.

Trattamento delle Emissioni Industriali

I forni svolgono un ruolo nella lotta all'inquinamento atmosferico contribuendo a creare convertitori catalitici.

Sono utilizzati per preparare supporti catalitici, come Al₂O₃, che vengono poi impiegati per creare catalizzatori che decompongono i Composti Organici Volatili (VOC) e altri gas nocivi nei flussi di rifiuti industriali.

Comprendere i Benefici Indiretti e i Compromessi

Mentre i benefici diretti in termini di efficienza e applicazione sono chiari, una valutazione completa richiede di considerare l'intero ciclo di vita e il contesto operativo.

L'Impatto della Durata e dell'Affidabilità

L'uso di elementi riscaldanti di alta qualità e isolamenti resistenti all'ossidazione si traduce in una lunga durata di servizio.

Un forno durevole riduce l'impatto ambientale associato alla produzione e al trasporto di unità di ricambio. Inoltre, la sua stabilità consente un funzionamento continuo, evitando il processo ad alta intensità energetica di spegnimento e riscaldamento di una linea di produzione.

La Considerazione della Fonte Elettrica

L'input energetico primario di un forno a resistenza è l'elettricità. Le sue credenziali "verdi" sono quindi direttamente legate alla fonte di tale energia.

Se l'elettricità è generata da combustibili fossili, l'impatto ambientale del forno è semplicemente spostato a monte. Il suo vero potenziale di sostenibilità è pienamente realizzato solo se alimentato da fonti di energia rinnovabile come solare, eolica o idroelettrica.

La Necessità di Competenza di Processo

Sebbene le interfacce moderne siano intuitive, raggiungere un'efficienza ottimale e applicazioni ambientali di successo richiede una profonda conoscenza del processo.

Cicli di riscaldamento configurati in modo errato o caricamento improprio dei materiali possono annullare l'efficienza intrinseca del forno, portando a sprechi di energia e lotti falliti. Massimizzare i suoi benefici ambientali dipende da un funzionamento qualificato.

Fare la Scelta Giusta per il Tuo Obiettivo

Per utilizzare efficacemente un forno a resistenza di tipo a muffola, allinea la tua selezione e strategia operativa al tuo obiettivo principale.

- Se il tuo obiettivo primario è ridurre i costi energetici operativi: Dai priorità ai modelli con l'isolamento della più alta qualità, controllo della temperatura multizona e una reputazione di uniformità termica.

- Se il tuo obiettivo primario è lo sviluppo di tecnologie verdi: Seleziona un forno con controllo della temperatura ad alta precisione (ad esempio, ±1°C o migliore) e un'atmosfera della camera compatibile con i tuoi obiettivi di sintesi dei materiali (ad esempio, catodi per batterie, catalizzatori).

- Se il tuo obiettivo primario è il risanamento dei rifiuti: Assicurati che il forno possa raggiungere e mantenere in modo affidabile le temperature richieste (ad esempio, >850°C per la pirolisi) e sia costruito con materiali in grado di resistere a sottoprodotti potenzialmente corrosivi.

In definitiva, un moderno forno a resistenza di tipo a muffola è più di un dispositivo di riscaldamento; è uno strumento critico per l'avanzamento dei processi industriali sostenibili.

Tabella Riepilogativa:

| Aspetto | Caratteristiche Chiave | Benefici |

|---|---|---|

| Efficienza Energetica | Isolamento avanzato, elementi riscaldanti ottimizzati, controllo di precisione | Riduce il consumo energetico e la perdita di calore, abbassa i costi operativi |

| Applicazioni Ambientali | Supporta la sintesi di materiali per batterie, incenerimento di rifiuti, controllo delle emissioni | Abilita processi sostenibili, neutralizza i pericoli, riduce l'inquinamento |

| Durata & Affidabilità | Materiali di alta qualità, lunga durata di servizio | Minimizza le necessità di sostituzione, assicura il funzionamento continuo, riduce l'impatto del ciclo di vita |

| Considerazioni Operative | Legato alla fonte di elettricità, richiede competenza di processo | Massimizza i benefici con energia rinnovabile e uso qualificato per risultati ottimali |

Pronto a migliorare la sostenibilità del tuo laboratorio con soluzioni di forni avanzati? KINTEK sfrutta eccezionali R&D e produzione interna per fornire forni ad alta temperatura come Muffle, Tubo, Rotativi, Sottovuoto e Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per l'efficienza energetica, lo sviluppo di nuovi materiali o il risanamento dei rifiuti. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi e fornire soluzioni su misura ed ecocompatibili!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?