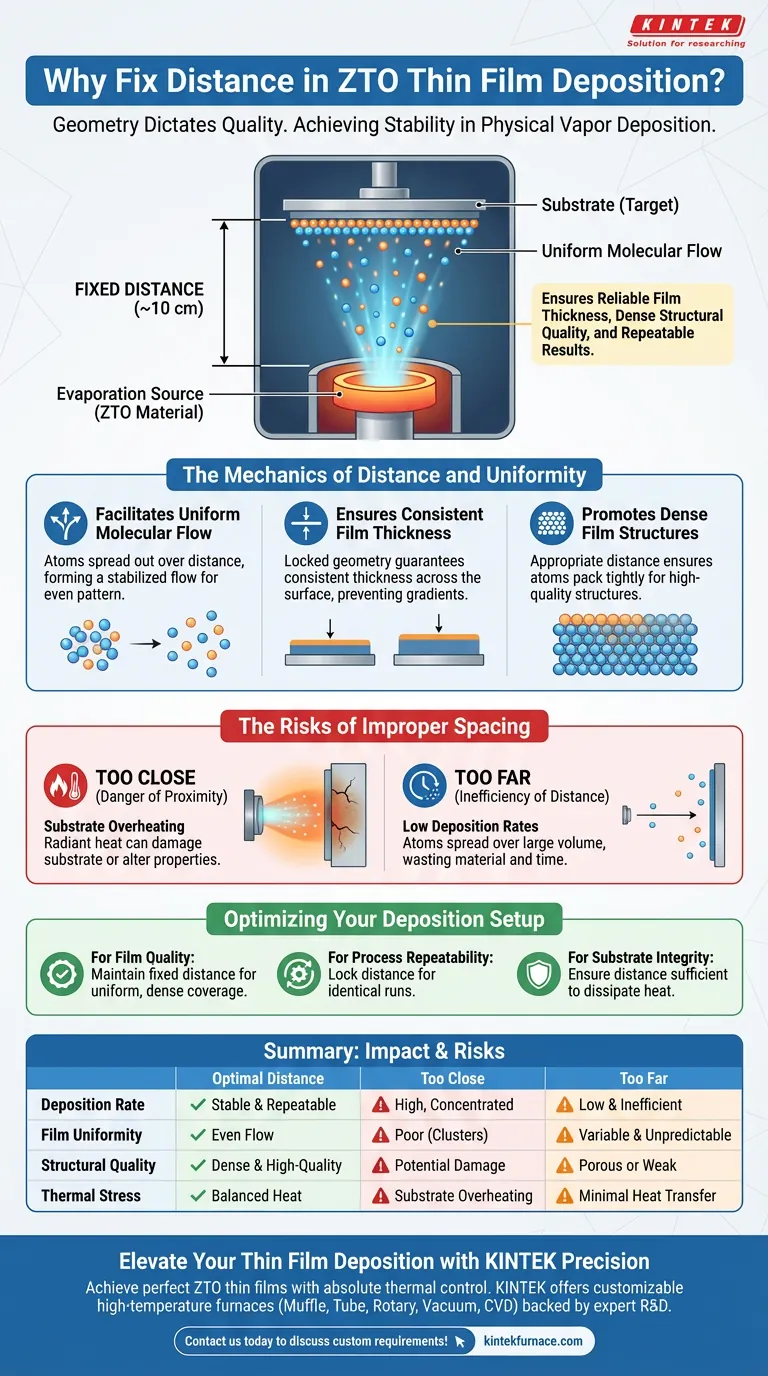

Mantenere una distanza fissa sorgente-substrato è il controllo primario per garantire la stabilità nella deposizione di film sottili ZTO. Mantenendo questa distanza costante, tipicamente intorno ai 10 cm, si assicura che gli atomi evaporati formino un flusso molecolare uniforme. Questa coerenza è essenziale per ottenere uno spessore del film affidabile, una qualità strutturale densa e risultati ripetibili in più cicli di fabbricazione.

L'intuizione fondamentale Nella deposizione fisica da vapore, la geometria detta la qualità. Una distanza fissa bilancia la termodinamica del processo, consentendo agli atomi in fase gassosa di distribuirsi uniformemente senza sottoporre il substrato a calore eccessivo o soffrire di tassi di deposizione inefficienti.

La meccanica della distanza e dell'uniformità

Facilitare un flusso molecolare uniforme

Quando gli atomi evaporano dalla sorgente, inizialmente si muovono in modo un po' caotico o concentrato.

La distanza consente a questi atomi in fase gassosa di diffondersi. Una volta che percorrono un percorso fisso (ad esempio, 10 cm), formano un flusso molecolare stabilizzato, assicurando che atterrino sul substrato in uno schema uniforme piuttosto che in un ammasso concentrato.

Garantire uno spessore del film costante

La variazione della distanza porta a una variazione immediata della quantità di materiale che atterra sul substrato.

Fissando la distanza, si blocca la geometria di deposizione. Ciò garantisce che lo spessore del film ZTO rimanga costante su tutta la superficie del substrato, prevenendo gradienti che potrebbero compromettere le prestazioni del dispositivo.

Promuovere strutture di film dense

L'energia e la densità degli atomi che arrivano sul substrato influenzano il modo in cui si aggregano.

Una distanza appropriata e fissa assicura che gli atomi arrivino con la giusta traiettoria e distribuzione per formare strutture dense e di alta qualità. Senza questo parametro fisso, i film potrebbero diventare porosi o strutturalmente deboli.

I rischi di una spaziatura impropria

Il pericolo della prossimità (troppo vicino)

Posizionare il substrato troppo vicino alla sorgente crea un ambiente termico ostile.

Il rischio principale qui è il surriscaldamento del substrato. Se la distanza è troppo breve, il calore radiante dalla sorgente di evaporazione può danneggiare il substrato o alterare le proprietà del film in deposizione.

L'inefficienza della distanza (troppo lontano)

Al contrario, aumentare la distanza oltre il punto ottimale introduce inefficienza.

Una distanza eccessiva comporta bassi tassi di deposizione. Poiché il pennacchio di atomi si diffonde su un volume maggiore, meno atomi colpiscono effettivamente il bersaglio, sprecando materiale sorgente e prolungando significativamente il tempo necessario per far crescere il film.

Ottimizzazione della configurazione di deposizione

Per ottenere film sottili ZTO di alta qualità, è necessario considerare la distanza non come una variabile, ma come una costante fissa nella propria equazione.

- Se la tua priorità principale è la qualità del film: Mantieni la distanza fissa standard (ad esempio, 10 cm) per garantire che gli atomi abbiano il tempo di formare un flusso uniforme per una copertura densa e uniforme.

- Se la tua priorità principale è la ripetibilità del processo: Blocca la distanza meccanicamente per garantire che ogni ciclo produca caratteristiche di spessore e strutturali identiche.

- Se la tua priorità principale è l'integrità del substrato: Assicurati che la distanza sia sufficiente a dissipare il calore radiante, prevenendo danni termici a substrati delicati.

La precisione nella configurazione fisica è l'unico percorso verso la precisione nelle prestazioni del materiale.

Tabella riassuntiva:

| Parametro | Impatto della distanza ottimale | Rischio di essere troppo vicino | Rischio di essere troppo lontano |

|---|---|---|---|

| Tasso di deposizione | Stabile e ripetibile | Alto, ma concentrato | Basso e inefficiente |

| Uniformità del film | Flusso molecolare uniforme | Scarsa (ammassi concentrati) | Variabile e imprevedibile |

| Qualità strutturale | Densa e di alta qualità | Potenziale danno termico | Struttura porosa o debole |

| Stress termico | Distribuzione del calore bilanciata | Surriscaldamento del substrato | Trasferimento di calore minimo |

Eleva la tua deposizione di film sottili con la precisione KINTEK

Ottenere il film sottile ZTO perfetto richiede più dei semplici materiali giusti: richiede un controllo assoluto sul tuo ambiente termico. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre una gamma completa di forni ad alta temperatura da laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Non lasciare che una geometria incoerente comprometta le prestazioni del tuo materiale. I nostri sistemi specializzati sono progettati per fornire la stabilità e la ripetibilità che il tuo laboratorio richiede. Contattaci oggi stesso per discutere le tue esigenze di deposizione personalizzata con i nostri esperti tecnici!

Guida Visiva

Riferimenti

- Ashish Khandelwal, K. S. Sharma. Effect of Different Compositions of Mixed Metal Oxides (Zinc Oxide and Tin Oxide) on Structural and Optical Properties for the Application of Window Layers in Solar Cells. DOI: 10.3329/jsr.v16i1.64157

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono gli svantaggi del CVD? Valutare costi elevati, complessità e vincoli

- Qual è la funzione di un sistema CVD nella sintesi di Mn3O4? Padronanza della Nucleazione per Nanofogli Ultra-Sottili

- Qual è il processo di deposizione chimica da vapore termica? Una guida in 4 fasi per film sottili ad alta purezza

- Come si confrontano i tassi di deposizione CVD e PVD? Il PVD è più veloce, ma il CVD offre versatilità.

- Quali fattori sono importanti per massimizzare le prestazioni del rivestimento CVD? Ottieni qualità e durabilità superiori del rivestimento

- Quale ruolo svolge una camera di reazione a tubo di quarzo nella sintesi CVD? Garanzia di purezza nella crescita dei TMD 2D

- Quali sono i vantaggi di comprendere i principi CVD e di implementare strategie avanzate? Aumentare le prestazioni e l'affidabilità dei componenti

- Cos'è un reattore CVD a deposizione chimica da vapore? Costruire film sottili ad alte prestazioni atomo per atomo