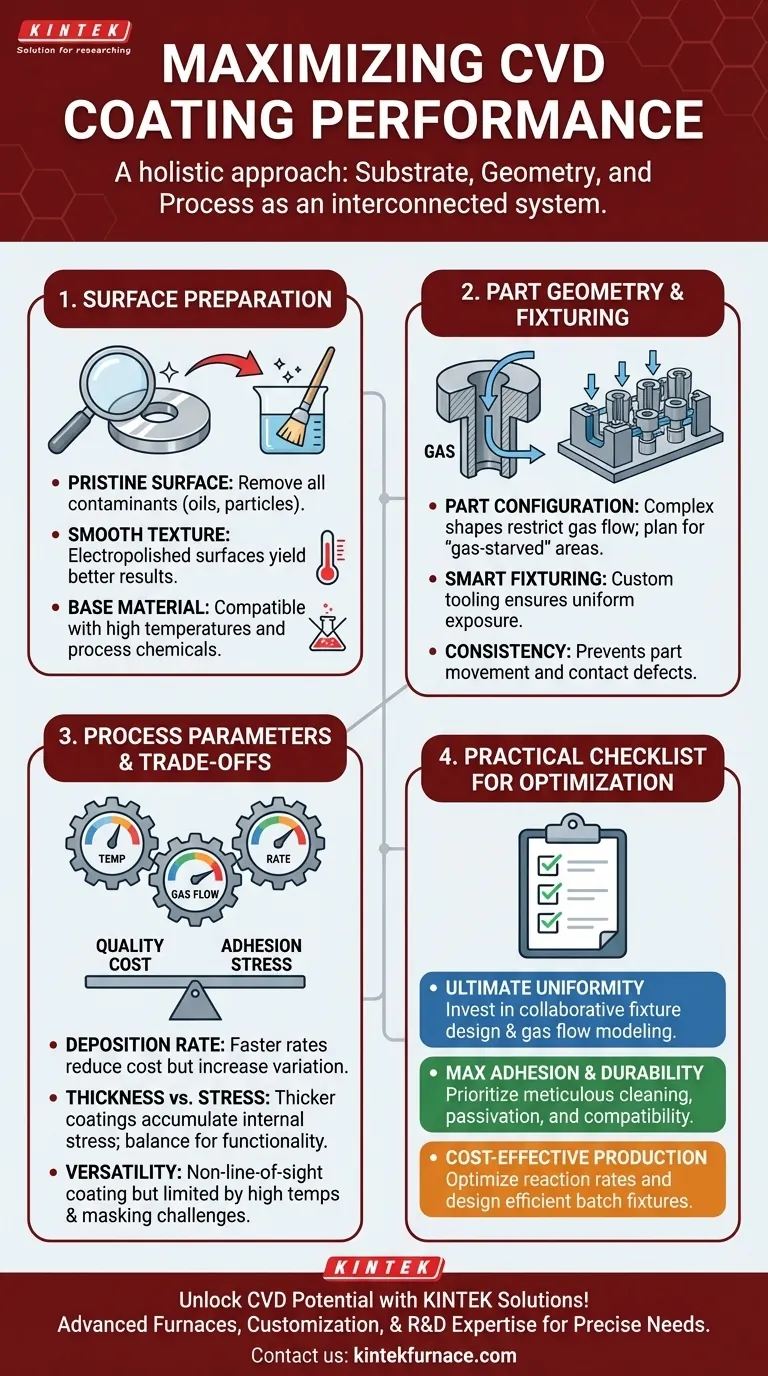

Per massimizzare le prestazioni di un rivestimento Chemical Vapor Deposition (CVD), è necessario controllare sistematicamente tre aree critiche: lo stato iniziale del pezzo, il suo design fisico e la sua manipolazione, e i parametri specifici del processo di deposizione stesso. Il successo dipende da una meticolosa preparazione della superficie, da un intelligente fissaggio per garantire un'esposizione uniforme e dall'equilibrio delle variabili di processo come la temperatura e il flusso di gas per ottenere lo spessore e l'adesione desiderati senza introdurre stress.

Ottenere un rivestimento CVD ad alte prestazioni non è il risultato di una singola regolazione. È il risultato di un approccio olistico che tratta il substrato, la geometria del componente e il processo chimico come un sistema interconnesso.

La base: Substrato e preparazione della superficie

Il rivestimento finale è fondamentalmente legato al substrato, rendendo la condizione iniziale della superficie il punto di partenza più critico per il successo.

Perché la condizione della superficie è fondamentale

Una superficie incontaminata non è negoziabile. Qualsiasi contaminante, da oli a particelle microscopiche, deve essere accuratamente rimosso prima che il pezzo entri nella camera di rivestimento.

Anche la texture della superficie gioca un ruolo significativo. Le superfici più lisce ed elettrolucidate generalmente producono risultati di rivestimento più coerenti e affidabili rispetto a superfici ruvide o irregolari.

Il ruolo del materiale di base

Le alte temperature richieste per il processo CVD (spesso diverse centinaia di gradi Celsius) limitano i tipi di materiali di base che possono essere rivestiti senza deformarsi o alterarne le proprietà.

Inoltre, il materiale di base è un partecipante attivo nella reazione chimica. Materiali diversi, come l'acciaio inossidabile standard rispetto a leghe più esotiche, possono reagire in modo diverso con i gas precursori, influenzando l'adesione e la struttura finale del rivestimento.

Il progetto: Geometria del pezzo e fissaggio

Il modo in cui un pezzo è sagomato e tenuto all'interno del reattore influenza direttamente la qualità e l'uniformità del rivestimento finale.

Come la configurazione del pezzo detta l'uniformità

Il CVD si basa su gas precursori che fluiscono intorno al pezzo per depositare il rivestimento. Geometrie complesse con caratteristiche come fori stretti, fessure profonde o fori ciechi possono limitare questo flusso di gas.

Queste aree "prive di gas" riceveranno intrinsecamente un rivestimento più sottile rispetto alle superfici esposte e aperte. Comprendere e pianificare questo effetto è cruciale per i pezzi con design complessi.

Fissaggio: L'eroe silenzioso della consistenza

Il fissaggio è l'attrezzatura personalizzata che tiene i pezzi saldamente all'interno del reattore CVD. La sua importanza non può essere sopravvalutata.

Un design corretto del fissaggio assicura che ogni pezzo sia tenuto nella posizione ottimale per un'esposizione uniforme al gas, prevenendo variazioni tra i pezzi. Previene anche che i pezzi si muovano o si tocchino, il che causerebbe difetti e incongruenze nel rivestimento. Un fissaggio efficace è un investimento diretto in qualità e ripetibilità.

Comprendere i compromessi intrinseci

Massimizzare un aspetto delle prestazioni del CVD spesso richiede di compromettere un altro. Comprendere questi compromessi è fondamentale per prendere decisioni informate.

Qualità vs. Costo e velocità

Il tasso di reazione del rivestimento è una leva primaria per bilanciare tempo, costo e qualità. Un processo di deposizione più veloce può ridurre il tempo di ciclo e i costi, ma può anche portare a una maggiore variazione nello spessore del rivestimento su tutto il pezzo.

Cicli di deposizione più lenti e controllati generalmente producono un film più uniforme e di qualità superiore, ma a un costo maggiore per pezzo.

Adesione vs. Stress interno

Il CVD crea un legame chimico eccezionalmente forte, risultando in un'adesione superiore al substrato. Tuttavia, man mano che il film di rivestimento aumenta di spessore, si accumulano anche gli stress interni.

Se il rivestimento diventa troppo spesso, questo stress interno può superare la resistenza del materiale, portando a fessurazioni o delaminazione. Pertanto, lo spessore del film è sempre un equilibrio tra le proprietà funzionali desiderate e i limiti fisici dello stress.

Versatilità vs. Vincoli di processo

Uno dei maggiori punti di forza del CVD è la sua natura non a linea di vista, che gli consente di rivestire uniformemente superfici interne ed esterne complesse.

Tuttavia, le alte temperature di processo possono limitare le scelte del substrato e mascherare efficacemente aree specifiche di un pezzo per prevenire il rivestimento può essere significativamente più impegnativo rispetto ad altri metodi come la Deposizione Fisica da Vapore (PVD).

Una lista di controllo pratica per massimizzare le prestazioni

Usa il tuo obiettivo ingegneristico primario per concentrare i tuoi sforzi di ottimizzazione dove avranno il maggiore impatto.

- Se il tuo obiettivo principale è la massima uniformità su un pezzo complesso: Investi molto nella progettazione collaborativa del fissaggio e nella modellazione del comportamento del flusso di gas.

- Se il tuo obiettivo principale è la massima adesione e durabilità: Prioritizza la meticolosa pre-pulizia, la passivazione della superficie e la conferma della compatibilità chimica tra substrato e rivestimento.

- Se il tuo obiettivo principale è la produzione di massa economica: Concentrati sull'ottimizzazione dei tassi di reazione e sulla progettazione di fissaggi batch che massimizzino la capacità della camera senza compromettere la qualità.

Trattando questi fattori come un sistema integrato, puoi trasformare il CVD da un processo complesso in uno strumento di produzione prevedibile e potente.

Tabella riassuntiva:

| Fattore | Considerazioni chiave |

|---|---|

| Substrato e preparazione della superficie | Superficie incontaminata, compatibilità dei materiali, limiti di alta temperatura |

| Geometria del pezzo e fissaggio | Flusso di gas uniforme, design del fissaggio per la consistenza, gestione di forme complesse |

| Parametri del processo di deposizione | Temperatura, flusso di gas, controllo dello spessore, gestione dello stress |

| Compromessi | Qualità vs. costo, adesione vs. stress, versatilità vs. vincoli |

Sblocca il pieno potenziale dei tuoi processi CVD con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come CVD/PECVD, Muffle, Tubo, Rotante, Sottovuoto e Atmosfera. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando le prestazioni, la durabilità e l'efficienza del rivestimento. Pronto a elevare i tuoi risultati? Contattaci oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali