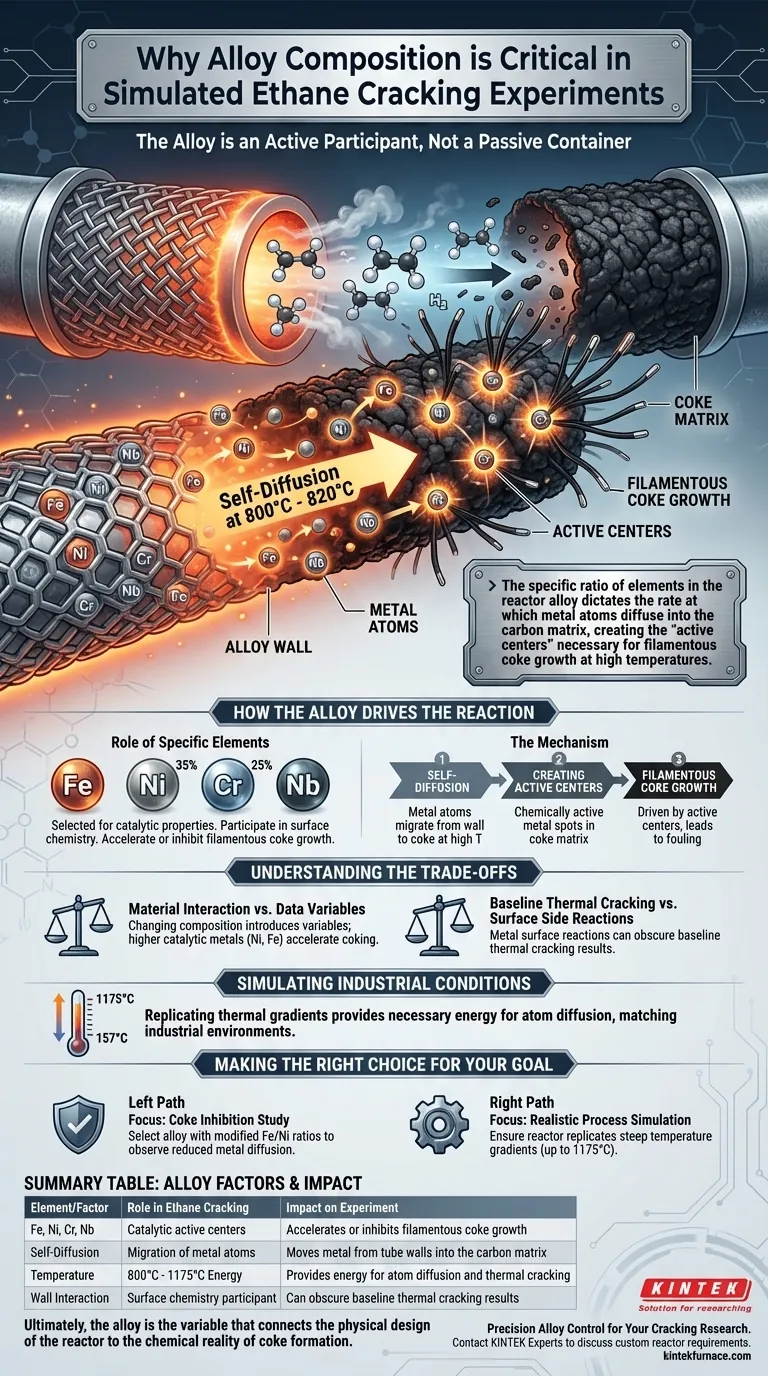

La composizione chimica della lega non è un contenitore passivo; è un partecipante attivo nella reazione. Nelle simulazioni di cracking dell'etano, elementi specifici, come ferro, nichel, cromo e niobio, agiscono come catalizzatori piuttosto che come semplici componenti strutturali. I ricercatori controllano meticolosamente questa composizione per studiare come gli atomi metallici migrano dalle pareti del tubo per indurre e sostenere la formazione di coke.

Il rapporto specifico degli elementi nella lega del reattore determina la velocità con cui gli atomi metallici diffondono nella matrice di carbonio, creando i "centri attivi" necessari per la crescita del coke filamentoso ad alte temperature.

Come la Lega Guida la Reazione

Oltre l'Integrità Strutturale

Nell'ingegneria standard, le leghe vengono scelte per la loro resistenza e resistenza al calore. Negli esperimenti di cracking dell'etano, tuttavia, la lega svolge un ruolo chimico. Le pareti del reattore interagiscono direttamente con il gas di processo.

Il Ruolo di Elementi Specifici

Composizioni comuni, come quelle contenenti pesi variabili di ferro, nichel (ad es. 35%), cromo (ad es. 25%) e niobio, sono selezionate per le loro proprietà catalitiche. Questi metalli non rimangono statici; partecipano alla chimica superficiale che si verifica durante il cracking.

Il Meccanismo di Formazione del Coke

Autodiffusione degli Atomi

Alle temperature operative comprese tra 800°C e 820°C, si verifica un fenomeno fisico critico: l'autodiffusione. Gli atomi metallici dal reticolo della lega migrano (diffondono) verso l'esterno. Si spostano dalla parete solida del tubo nello strato di coke in via di sviluppo (depositi di carbonio).

Creazione di Centri Attivi

Questa diffusione non è casuale; crea "centri attivi" metallici all'interno della matrice di coke. Questi centri sono punti chimicamente attivi che facilitano ulteriori reazioni.

Crescita del Coke Filamentoso

La presenza di questi centri attivi metallici è il principale motore di un tipo specifico di fouling chiamato coke filamentoso. Controllando la composizione della lega, i ricercatori possono accelerare o inibire questa crescita per comprendere la cinetica sottostante.

Comprendere i Compromessi

La Complessità dell'Interazione tra Materiali

Sebbene la modifica della composizione della lega fornisca dati preziosi sulla formazione del coke, introduce variabili che devono essere gestite con attenzione. Una maggiore concentrazione di metalli catalitici (come nichel o ferro) può accelerare i meccanismi di coking.

Distinguere i Tipi di Reazione

Questa accelerazione può talvolta oscurare i risultati del cracking termico di base. I ricercatori devono distinguere tra il cracking causato dal calore e le reazioni secondarie causate dalla superficie metallica stessa.

Simulazione delle Condizioni Industriali

Replicazione dei Gradienti Termici

Per rendere questi risultati applicabili agli impianti reali, l'ambiente fisico deve corrispondere a quello chimico. I reattori tubolari utilizzano zone di riscaldamento per creare massicci gradienti di temperatura, spesso variabili da 1175°C a 157°C.

Spazio Fisico per la Diffusione

Queste condizioni termiche forniscono l'energia necessaria per la diffusione metallica descritta sopra. La progettazione del reattore garantisce che le condizioni termodinamiche all'interno del tubo mimino l'ambiente ostile della produzione industriale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo setup sperimentale, devi allineare la scelta della lega con il tuo specifico obiettivo di ricerca.

- Se il tuo obiettivo principale è studiare l'inibizione del coke: Seleziona composizioni di lega con rapporti di ferro o nichel modificati per osservare come la ridotta diffusione metallica rallenta la crescita filamentosa.

- Se il tuo obiettivo principale è la simulazione realistica del processo: Assicurati che il tuo reattore replichi i ripidi gradienti di temperatura (fino a 1175°C) per convalidare che la lega si comporti termodinamicamente come farebbe in un impianto commerciale.

In definitiva, la lega è la variabile che collega il design fisico del reattore alla realtà chimica della formazione del coke.

Tabella Riassuntiva:

| Elemento/Fattore | Ruolo nel Cracking dell'Etano | Impatto sull'Esperimento |

|---|---|---|

| Fe, Ni, Cr, Nb | Centri attivi catalitici | Accelera o inibisce la crescita del coke filamentoso |

| Autodiffusione | Migrazione di atomi metallici | Sposta il metallo dalle pareti del tubo nella matrice di carbonio |

| Temperatura | 800°C - 1175°C | Fornisce energia per la diffusione atomica e il cracking termico |

| Interazione con la Parete | Partecipante alla chimica superficiale | Può oscurare i risultati del cracking termico di base |

Controllo di Precisione della Lega per la Tua Ricerca sul Cracking

Comprendere la complessa interazione tra la metallurgia del reattore e la formazione del coke è essenziale per accurate simulazioni di laboratorio. KINTEK fornisce soluzioni termiche ad alte prestazioni e personalizzabili, progettate per soddisfare le rigorose esigenze della ricerca chimica. Supportati da R&S e produzione esperte, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD su misura per le tue esigenze sperimentali uniche.

Sia che tu stia studiando la cinetica di inibizione del coke o replicando gradienti termici industriali, il nostro team fornisce i forni ad alta temperatura specializzati richiesti per dati affidabili.

Ottimizza oggi stesso i tuoi risultati sperimentali — Contatta gli Esperti KINTEK per discutere i requisiti del tuo reattore personalizzato.

Guida Visiva

Riferimenti

- P. Nanthagopal R. Sachithananthan. Analytical Review on Impact of Catalytic Coke Formation on Reactor Surfaces During the Thermal Cracking Process. DOI: 10.5281/zenodo.17985551

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono alcuni esempi di applicazioni per forni tubolari a tre zone nella lavorazione di materiali avanzati? Sblocca un controllo termico di precisione per il tuo laboratorio

- Quali sono i diversi metodi di riscaldamento nei forni a tubi e i relativi intervalli di temperatura?

- Qual è il ruolo di un forno a tubo o a rotativa nella tostatura per riduzione con idrogeno? Ottimizzare l'efficienza del recupero del litio.

- Come sono progettati i forni a tubo per temperature superiori a 1200°C? Sblocca la precisione ad alta temperatura con elementi avanzati

- Perché il controllo preciso della temperatura è importante nei forni a tubo diviso? Garantire un'elaborazione affidabile dei materiali

- Quali sono i pro e i contro dei forni a tubo verticale? Precisione contro capacità per il tuo laboratorio

- In che modo un forno tubolare differisce da un forno a muffola? Scegli il forno giusto per il tuo laboratorio

- Come fanno i forni a tubi a fornire un riscaldamento preciso e uniforme?Caratteristiche principali spiegate