Al suo centro, il trattamento termico sottovuoto mira a ottenere il massimo controllo sul processo metallurgico. Rimuovendo l'atmosfera dalla camera di riscaldamento, questa tecnologia previene fondamentalmente reazioni superficiali indesiderate come l'ossidazione e la decarburazione. Ciò si traduce in componenti con una finitura superficiale superiore, proprietà meccaniche migliorate e più uniformi, e un livello di ripetibilità del processo difficile da raggiungere con i metodi atmosferici tradizionali.

Il vantaggio principale del trattamento termico sottovuoto non è un singolo vantaggio, ma il modo in cui l'ambiente sottovuoto elimina sistematicamente le variabili. Rimuovendo i gas atmosferici, si ottiene un controllo preciso sulla chimica superficiale e sulla struttura interna del materiale, portando a risultati di qualità superiore, più consistenti e spesso più economici.

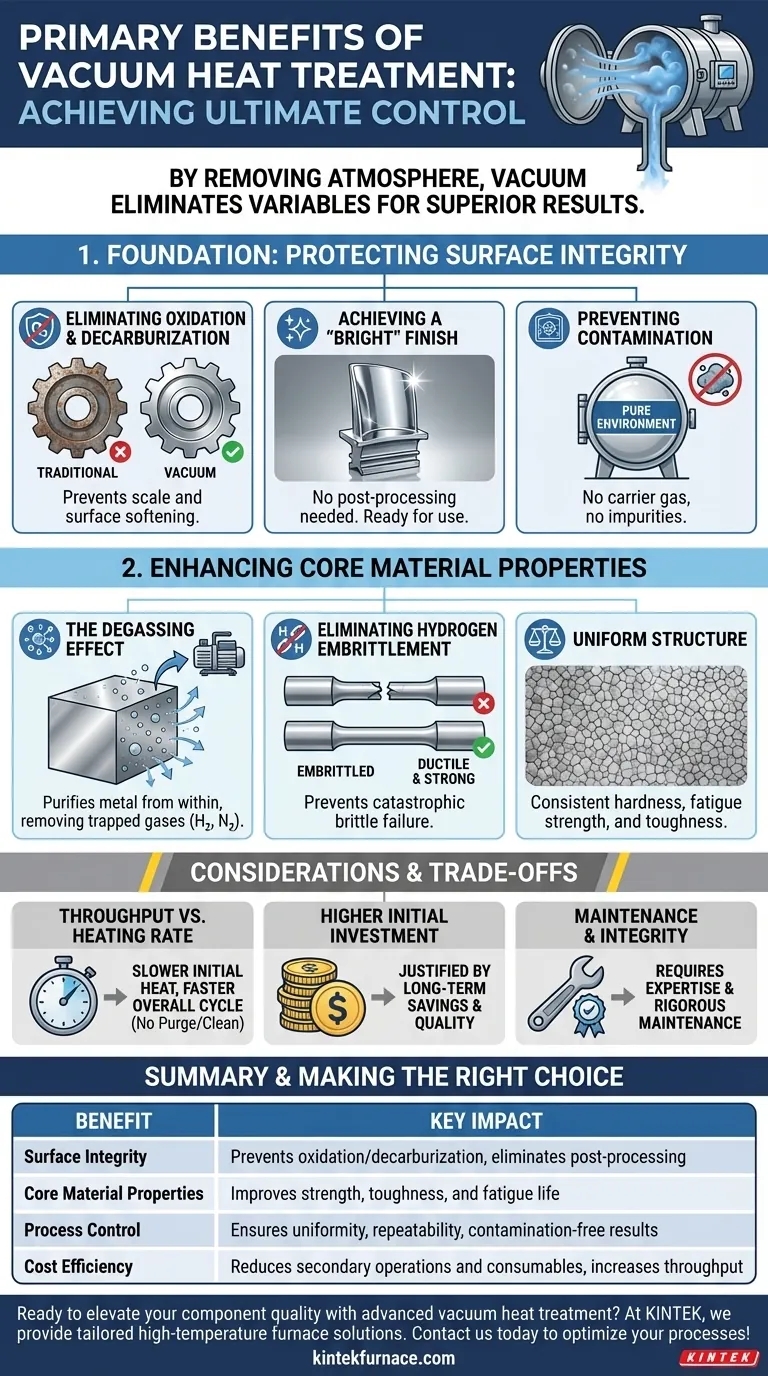

Le Basi: Come il Vuoto Protegge l'Integrità Superficiale

Il vantaggio più immediato e ovvio del trattamento termico sottovuoto si verifica sulla superficie del pezzo. Rimuovendo l'aria, si eliminano gli elementi reattivi che causano il degrado ad alte temperature.

Eliminazione dell'Ossidazione e della Decarburazione

In un forno tradizionale, l'ossigeno nell'aria reagisce con la superficie metallica calda, formando uno strato di ossido, o scaglia. Allo stesso modo, il carbonio può essere estratto dalla superficie dell'acciaio, un processo chiamato decarburazione, che ammorbidisce il materiale.

Un ambiente sottovuoto è praticamente privo di ossigeno, prevenendo completamente l'ossidazione. Ciò garantisce che le dimensioni e la chimica superficiale del pezzo rimangano invariate, esattamente come sono state progettate.

Ottenere una Finitura "Lucida" Senza Post-Elaborazione

Poiché non si verifica ossidazione, i pezzi escono da un forno sottovuoto con una superficie pulita, lucida e spesso brillante.

Ciò elimina la necessità di operazioni secondarie costose e che richiedono tempo come la sabbiatura, la decapaggio o la molatura per rimuovere la scaglia. Il pezzo è spesso pronto per l'uso o l'assemblaggio finale immediatamente dopo il trattamento.

Prevenzione della Contaminazione da Gas Impuri

Anche i forni ad atmosfera controllata possono introdurre contaminanti se i gas protettivi (come azoto o argon) non sono perfettamente puri.

Il trattamento sottovuoto evita intrinsecamente questo rischio. Non c'è gas vettore che introduca impurità, garantendo che l'ambiente sia eccezionalmente pulito e non reattivo.

Miglioramento delle Proprietà del Materiale di Base

I vantaggi del vuoto si estendono in profondità nel materiale stesso, migliorandone le proprietà meccaniche fondamentali purificando il metallo dall'interno.

L'Effetto Degasaggio: Purificare il Metallo dall'Interno

Ad alte temperature e sotto vuoto, i gas intrappolati all'interno del metallo — principalmente idrogeno e azoto — vengono estratti sulla superficie e rimossi dal sistema del vuoto.

Questo effetto di degasaggio si traduce in un materiale di base più pulito e puro con una migliore integrità interna. Questo è particolarmente critico per le leghe ad alte prestazioni.

Eliminazione della Fragilità da Idrogeno

L'idrogeno è una nota impurità che può causare rotture catastrofiche e fragili negli acciai ad alta resistenza.

Poiché il trattamento termico sottovuoto rimuove attivamente l'idrogeno dal metallo, elimina completamente il rischio di fragilità da idrogeno, un vantaggio critico per la sicurezza e l'affidabilità dei componenti sottoposti a forti sollecitazioni.

Struttura Uniforme per Prestazioni Prevedibili

I forni sottovuoto riscaldano i pezzi principalmente utilizzando la radiazione termica. Questo metodo è intrinsecamente lento ed eccezionalmente uniforme, garantendo che l'intero pezzo, indipendentemente dalla sua complessità, raggiunga la temperatura in modo uniforme.

Questo riscaldamento uniforme e il raffreddamento controllato portano a una struttura granulare e una durezza più consistenti in tutto il componente, migliorando proprietà come resistenza alla fatica, tenacità e plasticità.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la tecnologia del vuoto non è una soluzione universale. Un consulente di fiducia deve riconoscere il suo specifico contesto operativo e i suoi limiti.

Resa vs. Velocità di Riscaldamento

La dipendenza dalla radiazione significa che i cicli di riscaldamento iniziali possono essere più lenti rispetto alla convezione forzata in un forno ad atmosfera.

Tuttavia, il tempo totale del processo, o resa, è spesso più rapido. Questo perché si eliminano i lunghi cicli di spurgo richiesti per i forni ad atmosfera e le estese operazioni di pulizia post-trattamento.

Maggiore Investimento di Capitale Iniziale

I forni sottovuoto sono macchine complesse che rappresentano un significativo investimento di capitale rispetto a molti forni ad atmosfera convenzionali.

Questo costo iniziale più elevato è tipicamente giustificato dai risparmi a lungo termine derivanti dalla riduzione della post-elaborazione, minori consumabili (nessun gas di processo), maggiori rese e migliore qualità del prodotto.

Manutenzione e Integrità del Vuoto

Il funzionamento di un forno sottovuoto richiede competenze specifiche. Il mantenimento dell'integrità del vuoto è fondamentale, poiché anche una piccola perdita può compromettere l'intero processo.

Ciò richiede rigorosi programmi di manutenzione e tecnici qualificati per garantire che le pompe, le guarnizioni e la camera rimangano in perfetto stato di funzionamento.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del metodo di trattamento termico giusto dipende interamente dal materiale, dai requisiti dei componenti e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la qualità e l'estetica superficiale: Il vuoto è impareggiabile per i pezzi che richiedono una finitura pulita, senza scaglie, direttamente dal forno, eliminando i costi di pulizia successivi.

- Se il tuo obiettivo principale sono le massime prestazioni meccaniche: Il degasaggio del vuoto e la tempra uniforme sono critici per i componenti sottoposti a forti sollecitazioni, dove la durata a fatica e la tenacità non sono negoziabili.

- Se stai lavorando con materiali reattivi (es. Titanio, metalli refrattari): Il vuoto è spesso l'unica scelta praticabile per prevenire la fragilità superficiale che si verifica in presenza di ossigeno o azoto.

- Se il tuo obiettivo principale è la coerenza e l'automazione del processo: La natura altamente controllabile e ripetibile dei moderni forni sottovuoto è ideale per la produzione ad alto volume dove l'uniformità da pezzo a pezzo è essenziale.

Rimuovendo l'atmosfera dall'equazione, il trattamento termico sottovuoto ti consente di avere un controllo diretto sulle proprietà finali dei tuoi componenti.

Tabella riassuntiva:

| Beneficio | Impatto chiave |

|---|---|

| Integrità Superficiale | Previene l'ossidazione e la decarburazione, elimina la post-elaborazione |

| Proprietà del Materiale di Base | Migliora la resistenza meccanica, la tenacità e la vita a fatica |

| Controllo del Processo | Garantisce uniformità, ripetibilità e risultati privi di contaminazione |

| Efficienza dei Costi | Riduce le operazioni secondarie e i materiali di consumo, aumentando la produttività |

Pronto a elevare la qualità dei tuoi componenti con un trattamento termico sottovuoto avanzato? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni personalizzate di forni ad alta temperatura, inclusi forni a vuoto e ad atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che soddisferemo le tue esigenze sperimentali e di produzione uniche, offrendo prestazioni, coerenza e risparmi sui costi migliorati. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi