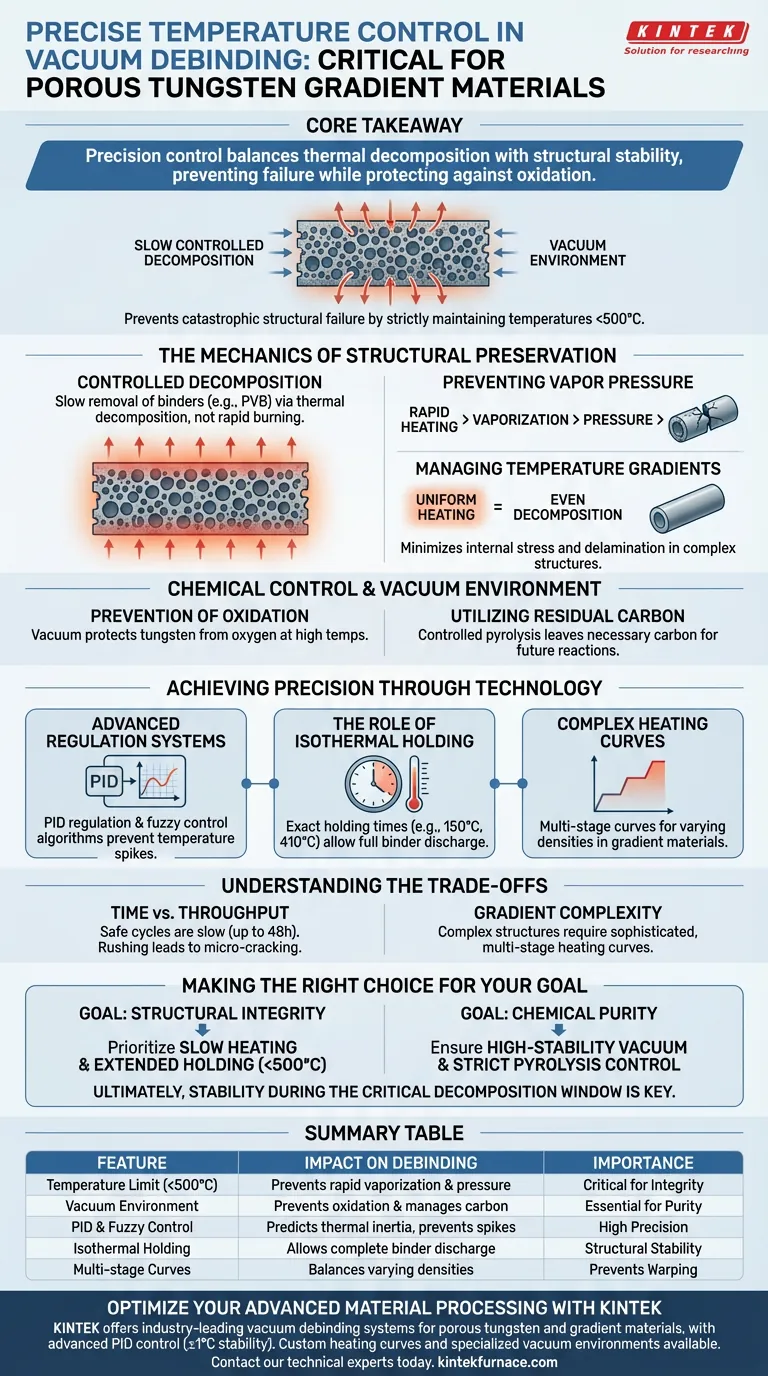

Il controllo preciso della temperatura previene cedimenti strutturali catastrofici. Mantenendo rigorosamente le temperature al di sotto dei 500°C, il forno garantisce la decomposizione lenta e controllata dei leganti organici come il Polivinil Butirrale (PVB). Ciò impedisce la rapida vaporizzazione che causa l'accumulo di pressione interna e il conseguente cracking nei corpi verdi di tungsteno poroso.

Concetto Chiave Il successo della slegatura del tungsteno poroso risiede nel bilanciare la decomposizione termica con la stabilità strutturale. Il controllo di precisione agisce come un regolatore, garantendo che la rimozione del legante sia sufficientemente graduale da preservare l'integrità del corpo verde, mentre l'ambiente sottovuoto protegge il metallo dall'ossidazione e gestisce i livelli di carbonio per le reazioni future.

La Meccanica della Conservazione Strutturale

Decomposizione Controllata dei Leganti

L'obiettivo primario durante la slegatura è la rimozione degli agenti organici, come PVB e plastificanti. Questo processo deve avvenire attraverso una lenta decomposizione termica piuttosto che una combustione o ebollizione rapida.

Prevenzione dell'Accumulo di Pressione di Vapore

Se la temperatura aumenta troppo rapidamente o fluttua, la materia organica vaporizza istantaneamente. In un materiale a gradiente poroso, questo gas non può fuoriuscire abbastanza velocemente. La pressione interna risultante porta al cracking del corpo verde, distruggendo il pezzo prima che inizi la sinterizzazione.

Gestione dei Gradienti di Temperatura

Le strutture porose complesse sono suscettibili a stress interni. Una regolazione precisa minimizza i gradienti di temperatura attraverso il pezzo. Questa uniformità garantisce che il legante si decomponga uniformemente in tutta la struttura, prevenendo delaminazione o deformazione.

Controllo Chimico e Ambiente Sottovuoto

Prevenzione dell'Ossidazione

Il tungsteno è altamente sensibile all'ossigeno a temperature elevate. La slegatura in un ambiente sottovuoto è fondamentale per prevenire l'ossidazione degli elementi metallici. Anche lievi superamenti della temperatura potrebbero accelerare reazioni chimiche indesiderate se l'integrità del vuoto è compromessa.

Utilizzo del Carbonio Residuo

Il processo non riguarda solo la rimozione; riguarda l'equilibrio chimico. La pirolisi controllata consente di mantenere una quantità specifica di carbonio residuo. Questo carbonio serve come fonte necessaria per le successive reazioni in situ, influenzando le proprietà finali del materiale.

Ottenere Precisione Attraverso la Tecnologia

Sistemi di Regolazione Avanzati

Per mantenere i limiti rigorosi richiesti (spesso entro ±1°C), i forni sottovuoto utilizzano algoritmi di regolazione PID e controllo fuzzy. Questi sistemi prevedono l'inerzia termica, impedendo alla temperatura di superare la soglia critica di 500°C.

Il Ruolo del Mantenimento Isotermico

Un'efficace slegatura richiede spesso il mantenimento del materiale a temperature specifiche (ad esempio, 150°C o 410°C) per periodi prolungati. Un controllo preciso garantisce che questi tempi di mantenimento isotermico siano esatti, consentendo ai leganti di scaricarsi completamente dallo scheletro poroso senza stressare il materiale.

Comprendere i Compromessi

Tempo vs. Produttività

L'errore più comune è sacrificare la precisione per la velocità. Un ciclo di slegatura "sicuro" è intrinsecamente lento, a volte dura fino a 48 ore. Affrettare la velocità di riscaldamento per aumentare la produttività porta quasi invariabilmente a micro-cracking e scarti di pezzi.

Complessità dei Materiali a Gradiente

I materiali a gradiente poroso hanno densità e conducibilità termica variabili. Una curva di riscaldamento che funziona per un pezzo solido potrebbe distruggere uno poroso. Il compromesso richiede la programmazione di curve di riscaldamento complesse e multistadio piuttosto che semplici rampe lineari, richiedendo controlli del forno più sofisticati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la lavorazione efficace di materiali a gradiente di tungsteno poroso, allinea i parametri del tuo processo con il tuo risultato specifico:

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità a velocità di riscaldamento lente e tempi di mantenimento prolungati nei punti critici di decomposizione del legante (ad esempio, <500°C) per eliminare l'accumulo di pressione interna.

- Se il tuo obiettivo principale è la Purezza Chimica: Assicurati che il tuo sistema mantenga un vuoto ad alta stabilità per prevenire l'ossidazione e controlli rigorosamente la pirolisi per gestire i livelli di carbonio residuo.

In definitiva, la precisione nella slegatura non riguarda quanto caldo puoi arrivare, ma quanto stabile puoi rimanere durante la finestra critica di decomposizione.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Slegatura del Tungsteno Poroso | Importanza |

|---|---|---|

| Limite di Temperatura (<500°C) | Previene la rapida vaporizzazione del PVB e la pressione interna | Critico per l'Integrità |

| Ambiente Sottovuoto | Previene l'ossidazione del metallo e gestisce i livelli di carbonio | Essenziale per la Purezza |

| Controllo PID e Fuzzy | Prevede l'inerzia termica per prevenire picchi di temperatura | Alta Precisione |

| Mantenimento Isotermico | Consente il completo scarico del legante dagli scheletri porosi | Stabilità Strutturale |

| Curve Multistadio | Bilancia le diverse densità nelle strutture a gradiente | Previene la Deformazione |

Ottimizza la Tua Lavorazione di Materiali Avanzati con KINTEK

Non lasciare che cedimenti strutturali o ossidazione compromettano i tuoi materiali ad alte prestazioni. KINTEK fornisce sistemi di slegatura sottovuoto leader del settore, specificamente progettati per i delicati requisiti dei materiali a gradiente di tungsteno poroso.

Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni sono dotati di logica di controllo PID e fuzzy avanzata per garantire la precisa stabilità di ±1°C richiesta dalla tua ricerca. Sia che tu necessiti di curve di riscaldamento personalizzate o ambienti sottovuoto specializzati, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche.

Pronto a ottenere una precisione termica superiore? Contatta oggi i nostri esperti tecnici per discutere la tua applicazione specifica e scoprire come KINTEK può migliorare l'efficienza e il successo del tuo laboratorio.

Guida Visiva

Riferimenti

- Ke Zhu, Jian Zhang. The Integrated Preparation of Porous Tungsten Gradient Materials with a Wide Porosity Range. DOI: 10.3390/met14040427

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Cos'è il trattamento termico sotto vuoto? Ottenere prestazioni dei materiali superiori e superfici incontaminate

- Quale ruolo gioca un forno sottovuoto LTGN nella modifica dell'acciaio inossidabile? Indurimento superficiale Master S-Phase

- Come fa un forno per sinterizzazione sottovuoto ad alta temperatura a facilitare la sinterizzazione RS-SiC? Raggiungere la massima densità e purezza

- Come funziona un forno a ricottura sotto vuoto? Sblocca la lavorazione di materiali incontaminati

- Qual è il ruolo del sistema di controllo della temperatura in un forno a vuoto? Ottenere precise trasformazioni dei materiali

- Quali sono i vantaggi dell'utilizzo di un forno di essiccazione sottovuoto per le polveri ceramiche? Preservare purezza e sinterizzabilità

- Quali sono i vantaggi dell'utilizzo di un forno a vuoto per il trattamento termico? Ottenere un controllo del processo superiore e risultati puliti

- Come fa un forno di essiccazione sottovuoto a garantire un incapsulamento efficiente? Padroneggiare l'impregnazione sottovuoto per materiali a cambiamento di fase