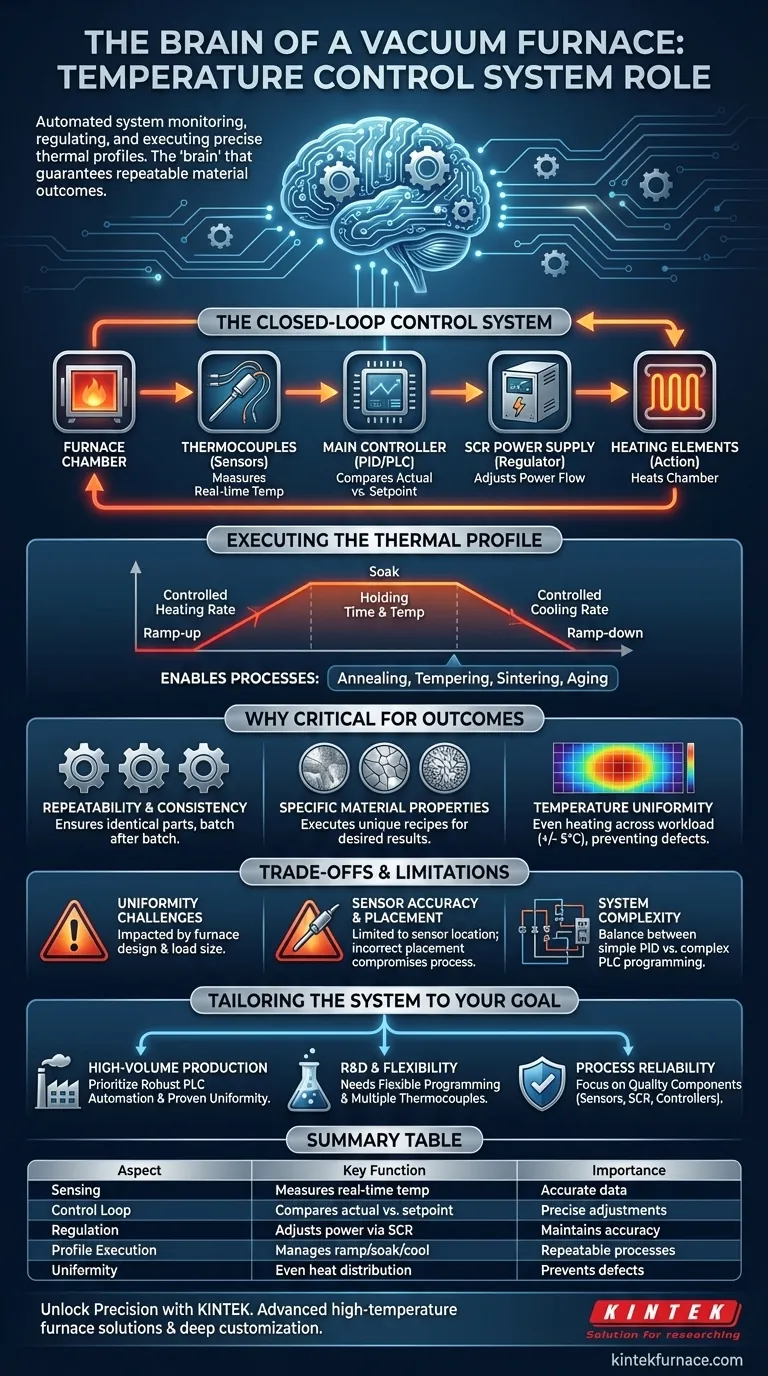

In sintesi, il sistema di controllo della temperatura è il cervello di un forno a vuoto. È il sistema automatizzato responsabile del monitoraggio, della regolazione e dell'esecuzione del profilo termico preciso richiesto per un dato processo. Utilizzando sensori e controllori, detta la velocità di riscaldamento, il tempo di mantenimento (soak) e la velocità di raffreddamento per trasformare le proprietà di un materiale secondo un piano rigoroso e predeterminato.

Il vero ruolo del sistema di controllo della temperatura va oltre il semplice raggiungimento di una temperatura impostata. Si tratta di eseguire in modo impeccabile una complessa ricetta termica per garantire risultati specifici, ripetibili e verificabili dei materiali in un ambiente sottovuoto controllato.

Come il sistema di controllo della temperatura raggiunge la precisione

La capacità di un forno a vuoto di fornire risultati coerenti dipende interamente da un sistema di controllo a circuito chiuso. Questo sistema misura, confronta e regola continuamente per mantenere le condizioni esatte richieste dal processo.

Rilevamento: Il ruolo delle termocoppie

Il processo inizia con la misurazione. Le termocoppie sono sensori robusti posizionati all'interno della camera del forno per ottenere una lettura diretta e in tempo reale della temperatura nella zona calda.

Questi sensori sono collegati tramite cavi di compensazione specializzati al controllore principale, assicurando che il segnale rimanga accurato e non venga distorto dalle variazioni di temperatura all'esterno del forno.

Il ciclo di controllo: dal segnale all'azione

Il segnale della termocoppia viene reimmesso nel controllore di temperatura principale, che può essere un programmatore PID, un'interfaccia touchscreen o un sistema PLC completamente automatizzato.

Il controllore confronta costantemente la temperatura effettiva della termocoppia con il setpoint di temperatura desiderato della ricetta programmata. Questo confronto avviene molte volte al secondo.

Regolazione della potenza: il controllore e gli elementi riscaldanti

In base alla differenza tra le temperature effettive e quelle del setpoint, il controllore regola con precisione la potenza erogata agli elementi riscaldanti del forno.

Questo è tipicamente gestito da un alimentatore SCR (Silicon Controlled Rectifier), che può modulare finemente il flusso di elettricità. Se il forno è troppo freddo, il controllore aumenta la potenza; se è troppo caldo, la riduce, raggiungendo un controllo con una precisione nominale di +/- 1°C.

Esecuzione del profilo termico

Questo ciclo di controllo non si limita a mantenere una singola temperatura. Gestisce l'intero profilo termico, che include:

- Ramp-up: Riscaldamento del materiale a una velocità controllata.

- Soak: Mantenimento del materiale a una temperatura specifica per una durata impostata.

- Ramp-down: Raffreddamento del materiale a una velocità controllata.

Questa precisa esecuzione è ciò che consente processi metallurgici come ricottura, tempra, sinterizzazione e trattamento di invecchiamento.

Perché questo controllo è fondamentale per i risultati dei materiali

Il vuoto crea un ambiente puro, ma il sistema di controllo della temperatura esegue la trasformazione effettiva. Senza questa precisione, il processo sarebbe inaffidabile e produrrebbe risultati incoerenti.

Garantire ripetibilità e coerenza

L'obiettivo del trattamento termico industriale è produrre parti identiche, sia nello stesso lotto che a distanza di un anno. Aderendo a un profilo termico validato con alta precisione, il sistema di controllo garantisce che ogni parte raggiunga la stessa struttura metallurgica e le stesse proprietà fisiche desiderate.

Abilitare processi metallurgici specifici

Materiali diversi e risultati desiderati richiedono ricette termiche molto diverse. Ad esempio, la ricottura richiede un raffreddamento lento per ammorbidire il metallo, mentre la tempra comporta il riscaldamento a una temperatura inferiore per aumentare la tenacità. Il sistema di controllo rende possibile l'esecuzione di questi profili unici e complessi.

Raggiungere l'uniformità della temperatura

Oltre alla precisione in un singolo punto, il sistema è fondamentale per raggiungere l'uniformità della temperatura (es. +/- 5°C) su tutto il carico di lavoro. Un controllo adeguato, combinato con una buona progettazione del forno, assicura che una parte grande o un cesto pieno di piccole parti siano riscaldate uniformemente, prevenendo difetti e incongruenze.

Comprendere i compromessi e le limitazioni

Sebbene potente, un sistema di controllo della temperatura non è infallibile. Comprendere le sue limitazioni è fondamentale per un funzionamento di successo.

Sfide dell'uniformità della temperatura

Raggiungere un'uniformità perfetta della temperatura, specialmente in un forno grande, è una sfida ingegneristica significativa. Il posizionamento degli elementi riscaldanti, il design del forno (parete calda vs. parete fredda) e le dimensioni del carico influenzano tutti il modo in cui il calore viene distribuito in modo uniforme.

Precisione e posizionamento del sensore

La precisione dell'intero sistema è fondamentalmente limitata dai suoi sensori. La lettura di una termocoppia è valida solo per la sua esatta posizione. Un posizionamento errato può portare il pezzo in lavorazione a una temperatura diversa da quella che il controllore ritiene, compromettendo il processo.

Complessità del sistema di controllo

Esiste un compromesso tra semplicità e capacità. Un controllore PID (Proporzionale-Integrale-Derivativo) di base è affidabile per cicli di mantenimento semplici. Tuttavia, processi complessi a più fasi con diverse rampe e mantenimenti traggono beneficio da un PLC (Programmable Logic Controller) più avanzato, che richiede una programmazione e una configurazione più sofisticate.

Fare la scelta giusta per il tuo obiettivo

L'enfasi che poni sui diversi aspetti del sistema di controllo della temperatura dovrebbe allinearsi con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la produzione di grandi volumi: Dai priorità a un sistema con automazione PLC robusta e un'uniformità della temperatura comprovata su tutta la zona calda per garantire la coerenza tra i lotti.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Hai bisogno di un sistema con programmazione flessibile e la capacità di aggiungere più termocoppie per mappare e monitorare con precisione i processi sperimentali.

- Se il tuo obiettivo principale è l'affidabilità del processo: Concentrati sulla qualità dei componenti principali come le termocoppie, l'alimentatore SCR e i controllori di marca, poiché il loro guasto compromette direttamente l'integrità del ciclo di trattamento termico.

In definitiva, padroneggiare il sistema di controllo della temperatura significa padroneggiare l'arte di trasformare i materiali con assoluta precisione.

Tabella riassuntiva:

| Aspetto | Funzione chiave | Importanza |

|---|---|---|

| Rilevamento | Utilizza termocoppie per misurare la temperatura in tempo reale | Fornisce dati accurati per il controllo |

| Ciclo di controllo | Confronta le temperature effettive con quelle del setpoint | Consente regolazioni precise |

| Regolazione | Regola la potenza agli elementi riscaldanti tramite SCR | Mantiene la precisione della temperatura |

| Esecuzione del profilo | Gestisce le fasi di ramp-up, soak e ramp-down | Garantisce processi termici ripetibili |

| Uniformità | Ottiene una distribuzione uniforme del calore sul carico di lavoro | Previene difetti e incongruenze |

Sblocca la precisione nel tuo laboratorio con KINTEK

Sfruttando un'eccezionale attività di ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu sia concentrato sulla produzione di grandi volumi, sulla ricerca e sviluppo o sull'affidabilità del processo, la nostra esperienza garantisce un controllo termico impeccabile per risultati costanti dei materiali.

Contattaci oggi stesso per discutere come i nostri sistemi di forni su misura possono migliorare l'efficienza e la precisione del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni