Il forno sottovuoto per nitrurazione gassosa a bassa temperatura (LTGN) funge da strumento di precisione per indurire la superficie dell'acciaio inossidabile austenitico senza comprometterne la resistenza alla corrosione.

Funziona creando un ambiente termochimico controllato, tipicamente a 420°C, dove gli atomi di azoto vengono diffusi nella superficie dell'acciaio. Questo processo crea uno strato indurito noto come "fase S" (una soluzione solida soprassatura) mantenendo rigorosamente le temperature al di sotto della soglia in cui le proprietà protettive del materiale si degraderebbero.

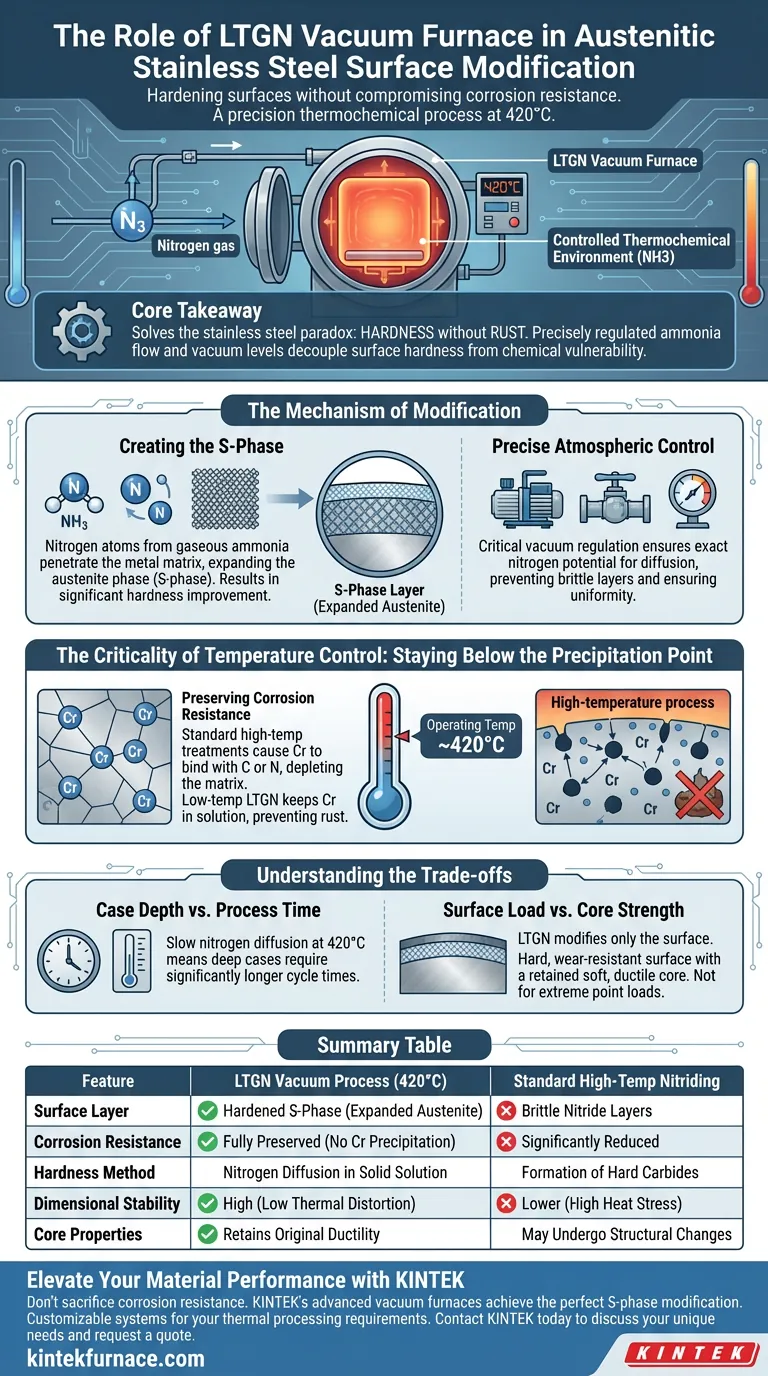

Concetto Chiave Il forno LTGN risolve il paradosso storico del trattamento dell'acciaio inossidabile: come renderlo più duro senza farlo arrugginire. Regolando con precisione il flusso di ammoniaca e i livelli di vuoto al di sotto del punto di precipitazione dei carburi, disaccoppia la durezza superficiale dalla vulnerabilità chimica.

Il Meccanismo di Modifica

Creazione della Fase S

Il forno utilizza una fonte di ammoniaca gassosa (NH3) per introdurre azoto sulla superficie dell'acciaio.

A differenza di un rivestimento che si trova sopra, gli atomi di azoto penetrano nella matrice metallica stessa.

Ciò si traduce nella formazione di una fase di austenite espansa, spesso chiamata fase S. Questa fase fornisce significativi miglioramenti della durezza rispetto al materiale di base non trattato.

Controllo Atmosferico Preciso

La componente "sottovuoto" del sistema LTGN è fondamentale per regolare il potenziale di azoto.

Regolando i livelli di vuoto e il flusso di gas, il forno garantisce la quantità esatta di azoto disponibile per la diffusione.

Ciò impedisce la formazione di strati fragili indesiderati e garantisce una modifica superficiale uniforme.

La Criticità del Controllo della Temperatura

Rimanere al di Sotto del Punto di Precipitazione

La caratteristica distintiva del processo LTGN è la sua temperatura operativa, tipicamente mantenuta intorno ai 420°C.

Questa temperatura specifica è scelta perché è al di sotto del punto critico di precipitazione dei carburi di cromo.

Preservazione della Resistenza alla Corrosione

Nei trattamenti standard ad alta temperatura, il cromo si lega al carbonio o all'azoto per formare carburi.

Questa reazione impoverisce la matrice circostante di cromo, che è l'elemento responsabile della prevenzione della ruggine.

Mantenendo il processo a basse temperature, il forno LTGN garantisce che il cromo rimanga in soluzione, preservando la resistenza alla corrosione intrinseca dell'acciaio inossidabile.

Comprensione dei Compromessi

Profondità di Carbonitrurazione vs. Tempo di Processo

Poiché il processo si basa sulla diffusione a temperature relativamente basse (420°C), l'azoto si muove lentamente nel materiale.

Ottenere una profonda profondità di carbonitrurazione richiede tempi ciclo significativamente più lunghi rispetto ai trattamenti ad alta temperatura.

Carico Superficiale vs. Resistenza del Nucleo

Il processo LTGN modifica solo lo strato superficiale dell'acciaio.

Mentre la superficie diventa estremamente dura e resistente all'usura, il nucleo del materiale mantiene la sua originale morbidezza e duttilità.

Questo è vantaggioso per la tenacità, ma significa che il materiale non può sopportare carichi puntuali estremi che potrebbero deformare il nucleo più morbido sotto il guscio duro.

Fare la Scelta Giusta per il Tuo Obiettivo

Il forno LTGN è uno strumento specializzato ottimizzato per specifici requisiti ingegneristici.

- Se il tuo obiettivo principale è la resistenza all'usura in ambienti corrosivi: Il processo LTGN è ideale in quanto crea una superficie dura a fase S prevenendo l'impoverimento di cromo.

- Se il tuo obiettivo principale è la stabilità dimensionale: la bassa temperatura operativa (420°C) minimizza la distorsione termica rispetto ai processi di ricottura o indurimento a temperature più elevate.

In definitiva, il forno LTGN ti consente di ingegnerizzare le proprietà superficiali dell'acciaio inossidabile indipendentemente dalle sue caratteristiche di massa.

Tabella Riassuntiva:

| Caratteristica | Processo Sottovuoto LTGN (420°C) | Nitrurazione Standard ad Alta Temperatura |

|---|---|---|

| Strato Superficiale | Fase S Indurita (Austenite Espansa) | Strati di Nitruro Fragili |

| Resistenza alla Corrosione | Completamente Preservata (Nessuna Precipitazione di Cr) | Significativamente Ridotta |

| Metodo di Durezza | Diffusione di Azoto in Soluzione Solida | Formazione di Carburi Duri |

| Stabilità Dimensionale | Alta (Bassa Distorsione Termica) | Inferiore (Elevato Stress Termico) |

| Proprietà del Nucleo | Mantiene la Duttilità Originale | Può Subire Cambiamenti Strutturali |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK

Non sacrificare la resistenza alla corrosione per la durezza superficiale. La tecnologia avanzata dei forni sottovuoto di KINTEK ti consente di ottenere la perfetta modifica della fase S per l'acciaio inossidabile austenitico. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD personalizzabili, adattati alle tue precise esigenze di trattamento termico.

Sia che tu debba migliorare la resistenza all'usura o garantire la stabilità dimensionale, i nostri forni da laboratorio ad alta temperatura offrono il controllo di precisione richiesto dal tuo progetto. Contatta KINTEK oggi stesso per discutere le tue esigenze uniche e richiedere un preventivo!

Guida Visiva

Riferimenti

- Jordan Maximov, Yaroslav Argirov. Improvement in Fatigue Strength of Chromium–Nickel Austenitic Stainless Steels via Diamond Burnishing and Subsequent Low-Temperature Gas Nitriding. DOI: 10.3390/app14031020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali ruoli svolgono i forni sottovuoto e gli alimentatori a impulsi nella nitrurazione al plasma? Migliorare la durezza e l'uniformità dell'acciaio

- Perché il controllo preciso della temperatura è una caratteristica significativa di un forno sotto vuoto? Sblocca risultati ripetibili e di alta qualità

- Quale ruolo svolge l'agitazione meccanica rotativa nella sintesi ad alta temperatura del pitch mesofasico? Massimizzare l'omogeneità

- Perché i forni a tino a riduzione a gas sono preferiti per il DRI? Massimizzare l'efficienza con le risorse regionali

- Quali sono i principali vantaggi dell'utilizzo di un forno a vuoto per i processi industriali? Ottieni una qualità e un controllo dei materiali superiori

- Quali sono gli svantaggi del forno a grafite? Costo elevato, bassa velocità e complessità

- Quale ruolo svolge un forno di sinterizzazione sottovuoto di grado industriale nella formatura finale delle parti in acciaio inossidabile 17-4 PH?

- Qual è la funzione di un forno di ricottura ad alta temperatura nella ricerca sulle fasi Bi-Sb-Te? Rivelare Strutture Atomiche Stabili