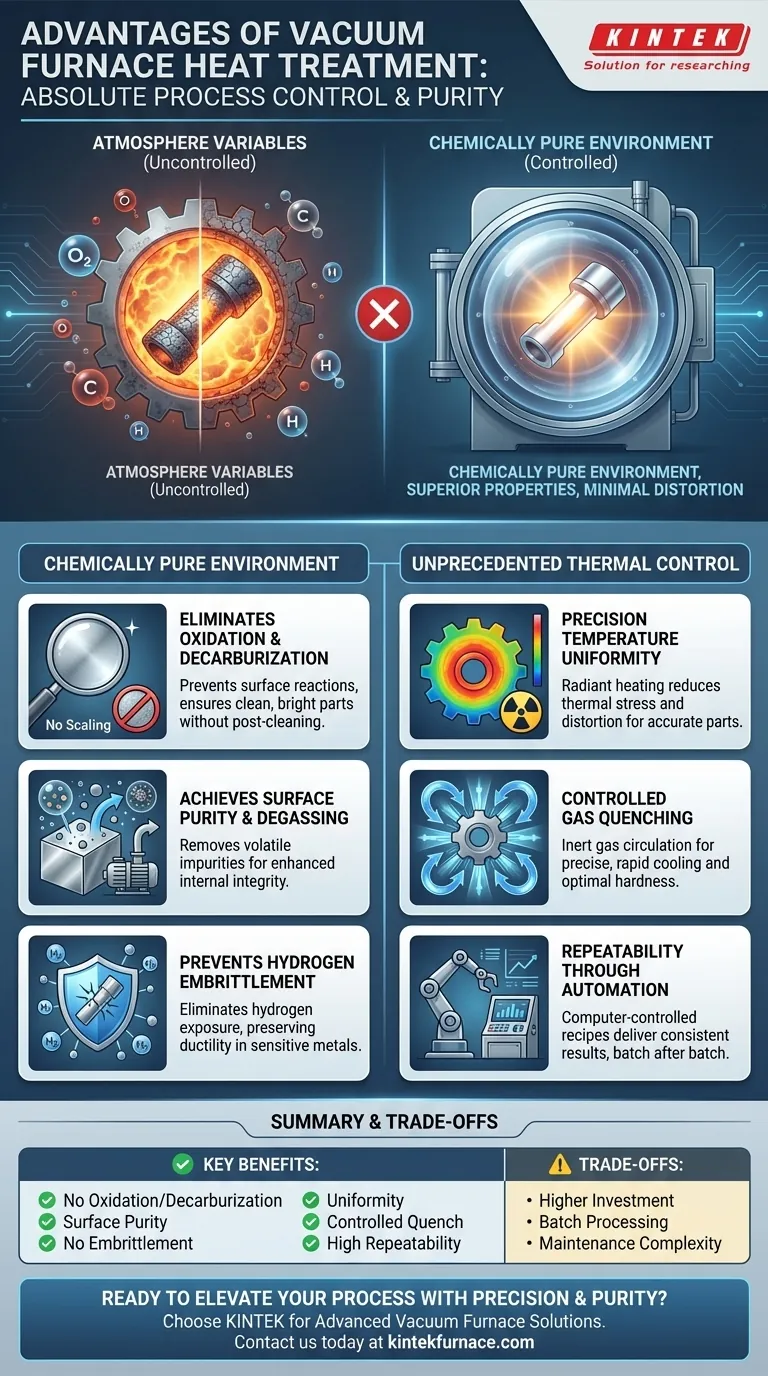

Il vantaggio fondamentale di un forno a vuoto è il controllo assoluto del processo. Rimuovendo l'atmosfera dalla camera di riscaldamento, si eliminano variabili incontrollate come l'ossigeno e altri contaminanti. Ciò consente un trattamento termico eccezionalmente pulito e ripetibile che si traduce in proprietà dei materiali superiori, minima distorsione e una finitura superficiale brillante e incontaminata sul pezzo finale.

Un forno a vuoto trasforma il trattamento termico da un processo vulnerabile alle variabili atmosferiche a una scienza precisa e ripetibile. Il suo valore fondamentale non risiede solo nel riscaldare il metallo, ma nel creare un ambiente chimicamente puro in cui i processi termici possono essere controllati con una precisione senza precedenti.

Le fondamenta: un ambiente chimicamente puro

La caratteristica distintiva di un forno a vuoto è l'ambiente a bassa pressione che crea. La rimozione dell'aria e di altri gas prima e durante il ciclo di riscaldamento risolve diversi problemi critici intrinseci al trattamento termico tradizionale basato sull'atmosfera.

Eliminazione di ossidazione e decarburazione

Ad alte temperature, l'ossigeno presente nell'aria reagisce aggressivamente con la superficie di un metallo, causando ossidazione (formazione di scaglie). Anche il carbonio presente nell'acciaio può reagire con l'atmosfera, portando a decarburazione, che ammorbidisce lo strato superficiale e compromette la resistenza all'usura e la vita a fatica del pezzo.

Un forno a vuoto previene completamente queste reazioni. Operando in un vuoto quasi perfetto, non è praticamente presente ossigeno o altri gas reattivi, garantendo che il pezzo esca dal forno con una superficie pulita e brillante che non richiede pulizia post-processo.

Ottenere purezza superficiale e degasaggio

Il vuoto non solo protegge il pezzo dall'ambiente esterno; pulisce attivamente il pezzo stesso. L'ambiente a bassa pressione estrae efficacemente contaminanti volatili, oli e gas intrappolati dalla superficie e dalla struttura interna del materiale.

Questo effetto di degasaggio è fondamentale per le applicazioni ad alte prestazioni, poiché migliora l'integrità interna e le prestazioni del metallo.

Prevenzione dell'infragilimento da idrogeno

Per alcuni acciai ad alta resistenza e metalli reattivi come il titanio, l'esposizione all'idrogeno ad alte temperature può portare all'infragilimento da idrogeno. Questo fenomeno causa una grave perdita di duttilità e può portare a un guasto prematuro e catastrofico del componente sotto stress.

Un ambiente a vuoto è privo di idrogeno, mitigando completamente questo rischio e assicurando che il materiale mantenga le sue proprietà meccaniche previste.

Controllo senza precedenti sui processi termici

Oltre a creare un ambiente pulito, la tecnologia del vuoto consente un livello di precisione termica e uniformità difficili da ottenere nei forni convenzionali.

Uniformità precisa della temperatura

Il riscaldamento nel vuoto avviene principalmente per radiazione, che è altamente uniforme e prevedibile. Ciò assicura che l'intero pezzo, indipendentemente dalla sua geometria, raggiunga la temperatura target contemporaneamente.

Questa uniformità della temperatura riduce al minimo lo stress termico e la distorsione, portando a pezzi dimensionalmente accurati e a un tasso di superamento del prodotto significativamente più elevato.

Raffreddamento rapido e controllato (tempra)

I moderni forni a vuoto sono sistemi integrati che includono la tempra a gas ad alta pressione. Dopo il ciclo di riscaldamento, la camera viene rapidamente riempita con un gas inerte come azoto o argon, che viene fatto circolare ad alta velocità per raffreddare il pezzo.

Ciò consente un controllo preciso della velocità di raffreddamento, che è un fattore critico nel determinare la durezza finale e la microstruttura del metallo. È un'alternativa pulita, asciutta e altamente controllabile alla tempra tradizionale in olio o acqua.

Ripetibilità tramite automazione

I forni a vuoto sono altamente automatizzati, con controlli computerizzati che gestiscono ogni fase del processo: dal pompaggio iniziale al ciclo di riscaldamento, al tempo di permanenza e ai parametri di tempra.

Una volta convalidata una ricetta di processo, può essere eseguita identicamente per ogni lotto successivo. Questa elevata ripetibilità è essenziale per settori come l'aerospaziale, il medicale e la produzione di utensili, dove la coerenza è irrinunciabile.

Comprendere i compromessi

Sebbene potente, un forno a vuoto non è la soluzione universale per tutte le esigenze di trattamento termico. L'obiettività richiede di riconoscere i suoi limiti specifici.

Investimento iniziale più elevato

I sistemi di forni a vuoto sono complessi e rappresentano un investimento di capitale significativamente più elevato rispetto alla maggior parte dei forni a atmosfera convenzionali. Il costo comprende la camera del forno, pompe per vuoto robuste e sistemi di controllo sofisticati.

Limitazioni del processo a lotti

I forni a vuoto sono intrinsecamente processori a lotti. Ciò li rende ideali per componenti di alto valore ma potenzialmente meno efficienti per la produzione continua e ad alto volume di pezzi a basso costo, dove un forno a atmosfera a nastro trasportatore potrebbe essere più economico.

Complessità della manutenzione

L'integrità del sistema dipende dalle prestazioni delle sue pompe per vuoto, guarnizioni e strumentazione. La manutenzione di questa attrezzatura richiede conoscenze specialistiche e un rigoroso programma di manutenzione preventiva per garantire un vuoto affidabile e a tenuta stagna.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia di trattamento termico appropriata dipende interamente dal materiale, dalla complessità del pezzo e dai requisiti di prestazione.

- Se la tua attenzione principale è la finitura superficiale e la purezza del materiale: Un forno a vuoto è la scelta definitiva per applicazioni come impianti medici, componenti aerospaziali o utensili di fascia alta dove non è ammessa alcuna ossidazione o contaminazione.

- Se la tua attenzione principale è la ripetibilità del processo per pezzi di alto valore: Il controllo preciso e automatizzato di un forno a vuoto assicura proprietà metallurgiche coerenti lotto dopo lotto, giustificando l'investimento minimizzando scarti e rilavorazioni.

- Se la tua attenzione principale è l'elaborazione ad alto volume e a basso costo: Un forno a atmosfera tradizionale può essere più economico per pezzi semplici in acciaio al carbonio dove una piccola quantità di scaglie superficiali è accettabile o può essere rimossa in un'operazione secondaria.

In definitiva, scegliere un forno a vuoto è una decisione di dare priorità al controllo e alla qualità al di sopra di tutto.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Nessuna ossidazione/decarburazione | Previene la formazione di scaglie superficiali e la perdita di carbonio per finiture pulite e brillanti senza pulizia successiva. |

| Purezza superficiale e degasaggio | Rimuove contaminanti e gas dai materiali, migliorando l'integrità interna e le prestazioni. |

| Prevenzione dell'infragilimento da idrogeno | Elimina l'esposizione all'idrogeno, mantenendo la duttilità e prevenendo guasti in metalli sensibili. |

| Uniformità precisa della temperatura | Assicura un riscaldamento uniforme tramite radiazione, riducendo stress termico e distorsione per pezzi accurati. |

| Tempra a gas controllata | Consente un raffreddamento rapido e regolabile con gas inerti per un controllo ottimale della durezza e della microstruttura. |

| Elevata ripetibilità e automazione | I processi controllati da computer offrono risultati coerenti lotto dopo lotto, ideali per settori critici. |

Pronto a elevare il tuo processo di trattamento termico con precisione e purezza? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti comprende forni a vuoto e a atmosfera, forni a muffola, forni a tubo, forni rotanti e sistemi CVD/PECVD, tutti supportati da solide capacità di profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Che tu sia nel settore aerospaziale, medicale o della produzione di utensili, i nostri forni a vuoto assicurano proprietà dei materiali superiori e risultati ripetibili. Contattaci oggi per discutere come possiamo ottimizzare l'efficienza e la qualità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori