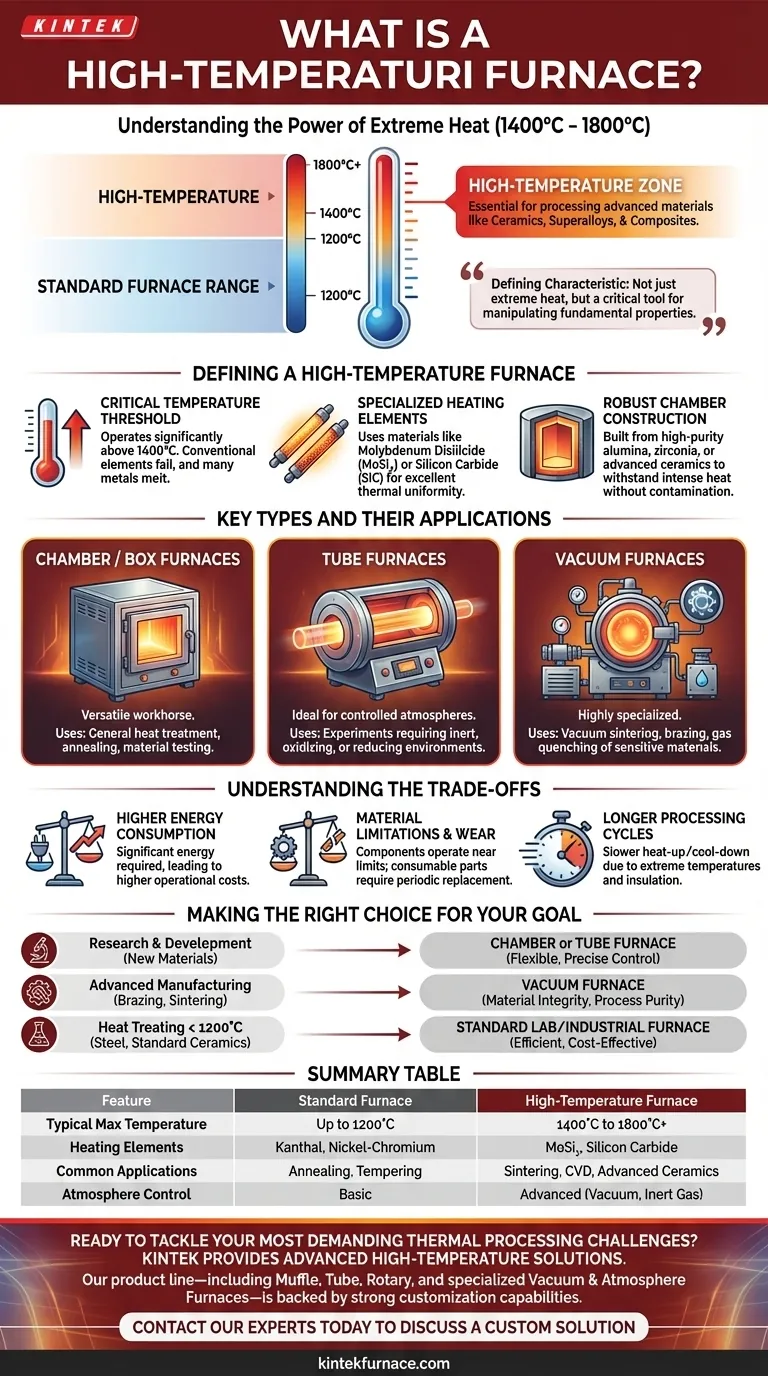

In sostanza, un forno ad alta temperatura è un'unità di trattamento termico specializzata progettata per operare a temperature significativamente superiori ai forni da laboratorio o industriali standard, tipicamente nell'intervallo da 1400°C a 1800°C (da 2552°F a 3272°F). Questa capacità è necessaria per la lavorazione di materiali avanzati che richiedono calore estremo per la loro sintesi, modellatura o trattamento.

La caratteristica distintiva di un forno ad alta temperatura non è solo la sua capacità di generare calore estremo, ma il suo ruolo come strumento critico per manipolare le proprietà fondamentali di materiali avanzati come ceramiche, superleghe e compositi.

Cosa definisce un forno ad alta temperatura?

A differenza dei forni convenzionali, che spesso raggiungono un massimo di circa 1100°C-1200°C, i forni ad alta temperatura sono progettati da zero per gestire in modo sicuro e affidabile lo stress termico estremo.

La soglia di temperatura critica

La distinzione principale è l'intervallo di temperatura operativa. Un forno che opera sopra i 1400°C è generalmente considerato un'unità ad alta temperatura. Questa è una soglia in cui molti metalli comuni si scioglierebbero e gli elementi riscaldanti convenzionali fallirebbero rapidamente.

Elementi riscaldanti specializzati e uniformità

Per raggiungere e mantenere queste temperature, questi forni utilizzano elementi riscaldanti specializzati, spesso realizzati con materiali come il disiliciuro di molibdeno (MoSi₂) o il carburo di silicio (SiC).

Questi elementi sono tipicamente posizionati su più lati della camera di riscaldamento per fornire un'eccellente uniformità termica, assicurando che il materiale in lavorazione sia riscaldato in modo uniforme.

Costruzione robusta della camera

La camera interna, che contiene il materiale, deve essere costruita con materiali estremamente resistenti al calore. Le scelte comuni includono allumina ad alta purezza, zirconia o altre ceramiche avanzate che possono resistere al calore intenso senza degradarsi o contaminare il campione.

Tipi chiave e loro applicazioni

I forni ad alta temperatura non sono una soluzione unica per tutti. Il loro design è spesso adattato a un processo o materiale specifico.

Forni a camera o a muffola

Questo è un design comune con uno sportello a caricamento frontale e una camera rettangolare. È un cavallo di battaglia versatile per il trattamento termico generico, la ricottura e i test sui materiali in un ambiente di ricerca o di produzione su piccola scala.

Forni a tubo

Un forno a tubo ad alta temperatura presenta una camera cilindrica, tipicamente in quarzo o ceramica. I materiali vengono posti all'interno di questo tubo per la lavorazione.

Questo design è ideale per esperimenti che richiedono un'atmosfera controllata, poiché i gas possono essere fatti fluire attraverso il tubo per creare un ambiente inerte, ossidante o riducente.

Forni a vuoto

Questa variante altamente specializzata è progettata per riscaldare i materiali sottovuoto o in un ambiente di gas ad alta pressione strettamente controllato.

È essenziale per processi come la sinterizzazione sottovuoto, la brasatura e la tempra a gas di materiali sensibili, inclusi leghe di titanio, superleghe ad alta temperatura e alcuni materiali magnetici, prevenendo l'ossidazione e altre reazioni chimiche indesiderate.

Comprendere i compromessi

Sebbene potenti, questi forni presentano considerazioni operative specifiche che sono fondamentali da comprendere.

Maggiore consumo energetico

Raggiungere e mantenere temperature di 1400°C o più richiede una quantità significativa di energia elettrica rispetto ai forni standard. Ciò si traduce in costi operativi più elevati.

Limitazioni e usura dei materiali

I componenti stessi, dagli elementi riscaldanti all'isolamento della camera, operano vicino ai loro limiti assoluti. Sono parti consumabili che si degradano nel tempo e richiedono una sostituzione periodica.

Cicli di lavorazione più lunghi

A causa delle temperature estreme e della massa dei materiali isolanti, i forni ad alta temperatura hanno spesso velocità di riscaldamento e raffreddamento molto più lente. Ciò può influire sulla produttività in un ambiente di produzione.

Fare la scelta giusta per il tuo obiettivo

La scelta del forno corretto dipende interamente dal materiale con cui si lavora e dal processo che si deve eseguire.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo su nuovi materiali: Un versatile forno a muffola o a tubo con un controllo preciso della temperatura offre la flessibilità necessaria per la sperimentazione.

- Se il tuo obiettivo principale è la produzione avanzata come la brasatura o la sinterizzazione: Un forno a vuoto specializzato ad alta temperatura è indispensabile per garantire l'integrità del materiale e la purezza del processo.

- Se il tuo lavoro prevede il trattamento termico di acciai o ceramiche standard al di sotto dei 1200°C: Un forno da laboratorio o industriale convenzionale è più efficiente, economico e probabilmente più adatto.

In definitiva, la scelta di un forno consiste nel far corrispondere con precisione le capacità dello strumento alle tue specifiche esigenze di lavorazione termica.

Tabella riassuntiva:

| Caratteristica | Forno standard | Forno ad alta temperatura |

|---|---|---|

| Temperatura massima tipica | Fino a 1200°C | Da 1400°C a 1800°C+ |

| Elementi riscaldanti | Kanthal, Nichel-Cromo | MoSi₂, Carburo di Silicio |

| Applicazioni comuni | Ricottura, tempra | Sinterizzazione, CVD, lavorazione di ceramiche avanzate |

| Controllo dell'atmosfera | Base | Avanzato (Vuoto, Gas inerte) |

Pronto ad affrontare le tue sfide più impegnative di lavorazione termica?

In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura per diversi laboratori. Che il tuo lavoro riguardi ceramiche avanzate, superleghe o compositi, la nostra linea di prodotti, che include forni a muffola, a tubo, rotanti e forni specializzati a vuoto e atmosfera, è supportata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Contatta i nostri esperti oggi stesso per discutere come possiamo progettare una soluzione per i tuoi obiettivi specifici.

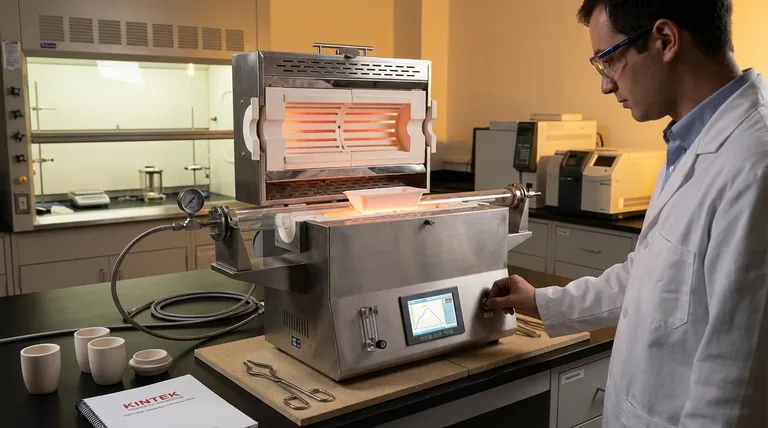

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali sono le principali considerazioni operative quando si utilizza un forno a tubo da laboratorio? Padroneggiare temperatura, atmosfera e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura