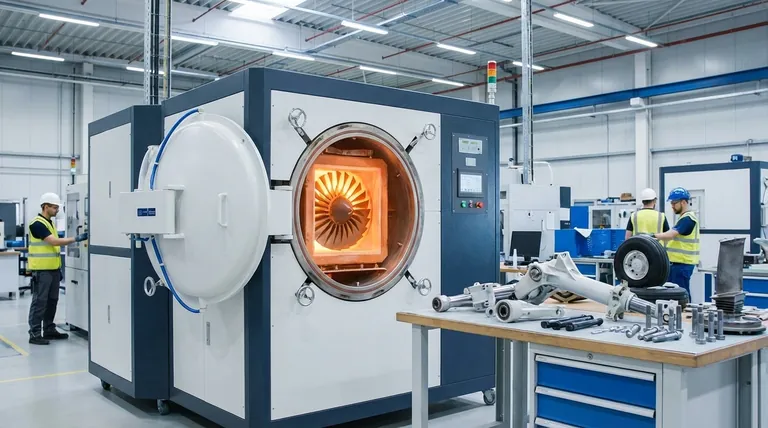

Nell'industria aerospaziale, i forni per il trattamento termico sono essenziali per trasformare leghe ad alte prestazioni in componenti in grado di resistere a condizioni operative estreme. Questi forni vengono utilizzati per eseguire precisi processi termici su parti come pale di turbina del motore, carrelli di atterraggio e elementi di fissaggio strutturali, alterando fondamentalmente le loro proprietà metallurgiche per raggiungere i livelli richiesti di resistenza, resistenza alla fatica e durabilità per un volo sicuro.

Lo scopo principale del trattamento termico in ambito aerospaziale non è semplicemente quello di indurire il metallo. È un processo ingegneristico altamente controllato, progettato per sbloccare le specifiche, spesso uniche, caratteristiche prestazionali delle leghe avanzate, garantendo che i componenti funzionino in modo affidabile sotto stress dove il fallimento non è un'opzione.

La sfida principale: materiali per ambienti estremi

L'ambiente operativo di un aeromobile è implacabile. I componenti affrontano incredibili gradienti di temperatura, da temperature criogeniche ad alta quota a oltre 1.000°C all'interno di un motore a reazione. Devono anche sopportare immense sollecitazioni fisiche e carichi ciclici durante il decollo, il volo e l'atterraggio.

I metalli standard non possono soddisfare queste esigenze. L'industria aerospaziale si affida a superleghe specializzate (a base di nichel, a base di cobalto) e leghe di titanio, le cui proprietà superiori vengono attivate solo tramite un preciso trattamento termico.

Processi chiave e loro applicazioni aerospaziali

Componenti diversi richiedono proprietà diverse, che vengono ottenute attraverso distinti processi di trattamento termico. Ogni processo comporta un ciclo attentamente controllato di riscaldamento, mantenimento a una temperatura specifica e raffreddamento.

Ricottura di soluzione e indurimento per precipitazione

Questo processo in due fasi è la chiave per sbloccare il potenziale delle superleghe ad alte prestazioni utilizzate nelle sezioni più calde di un motore a reazione.

Innanzitutto, la ricottura di soluzione dissolve gli elementi rinforzanti della lega in modo uniforme nel metallo base a una temperatura molto elevata. Il materiale viene quindi rapidamente raffreddato, o "temprato", per bloccare questa struttura in posizione.

Successivamente, l'indurimento per precipitazione (o invecchiamento) comporta il riscaldamento del componente a una temperatura inferiore. Questo fa sì che particelle microscopiche precipitino dalla struttura cristallina del metallo, agendo come perni rinforzati che aumentano drasticamente la resistenza e la resistenza allo scorrimento viscoso (creep) ad alte temperature. Questo è fondamentale per le pale e i dischi delle turbine che girano a migliaia di giri al minuto in condizioni di calore estremo.

Tempra e rinvenimento

Questo processo classico viene utilizzato per creare componenti con eccezionale resistenza e tenacità. È vitale per le parti strutturali che devono sopportare carichi immensi senza fratturarsi.

La parte viene prima riscaldata a una temperatura elevata e poi rapidamente temprata in un mezzo come olio o acqua, rendendola estremamente dura ma anche fragile. Il successivo processo di rinvenimento comporta il riscaldamento a una temperatura inferiore per ridurre tale fragilità, ottenendo un prodotto finale con un equilibrio ottimale di durezza e duttilità. Questo è il trattamento primario per i carrelli di atterraggio in lega d'acciaio, che devono assorbire impatti massicci ad ogni atterraggio.

Ricottura

La ricottura è un processo di riscaldamento e raffreddamento lento che rende il metallo più morbido, più duttile e più facile da lavorare.

Nel settore aerospaziale, la ricottura viene spesso utilizzata per alleviare le sollecitazioni interne accumulate durante i processi di fabbricazione come la forgiatura o la lavorazione meccanica. Questo previene la distorsione o la rottura in seguito nella vita del componente e prepara il materiale per le successive operazioni di formatura.

Brasatura e riduzione delle sollecitazioni

I forni vengono utilizzati anche per unire assiemi complessi. La brasatura sottovuoto utilizza un metallo d'apporto per unire le parti all'interno di un forno a vuoto.

Questo processo è ideale per creare giunzioni a tenuta stagna in componenti come condotte del carburante o scambiatori di calore senza compromettere l'integrità dei materiali originali. Il ciclo controllato del forno spesso incorpora la riduzione delle sollecitazioni, garantendo che l'assemblaggio finito sia stabile e privo di sollecitazioni residue.

Comprendere i compromessi e i rischi

Sebbene essenziale, il trattamento termico è un processo con poco margine di errore. La precisione del forno incide direttamente sulla qualità e sulla sicurezza del componente finale.

Il pericolo di un trattamento improprio

Anche piccole deviazioni di temperatura, tempo di mantenimento o velocità di raffreddamento possono essere catastrofiche. Il surriscaldamento può rovinare la struttura granulare di un materiale, mentre una tempra errata può portare a fragilità o rotture. Il risultato è un componente che potrebbe superare l'ispezione iniziale ma fallire prematuramente in servizio.

Il controllo dell'atmosfera è non negoziabile

Molte leghe aerospaziali, in particolare il titanio, sono altamente reattive all'ossigeno ad alte temperature. Il trattamento termico deve essere condotto sotto vuoto o in atmosfera di gas inerte (come l'argon) per prevenire l'ossidazione, che può creare uno strato superficiale fragile e compromettere la vita a fatica.

La sfida dell'uniformità

Assicurarsi che ogni parte di un componente grande o complesso raggiunga esattamente la stessa temperatura per la stessa quantità di tempo è una sfida ingegneristica significativa. I moderni forni aerospaziali utilizzano controlli avanzati e più zone di riscaldamento per garantire l'uniformità termica, prevenendo la formazione di punti deboli.

Applicare il processo giusto per la missione

La scelta del trattamento termico è interamente dettata dalla funzione del componente e dal materiale di cui è composto.

- Se il tuo obiettivo principale sono le prestazioni ad alta temperatura (ad esempio, pale di turbina): la ricottura di soluzione e l'indurimento per precipitazione delle superleghe a base di nichel sono i processi critici.

- Se il tuo obiettivo principale sono la resistenza strutturale e la resistenza agli urti (ad esempio, carrello di atterraggio): la tempra e il rinvenimento delle leghe di acciaio ad alta resistenza sono lo standard.

- Se il tuo obiettivo principale è la formabilità e la riduzione delle sollecitazioni durante la produzione (ad esempio, pannelli della fusoliera): la ricottura è il passaggio preparatorio o intermedio necessario.

- Se il tuo obiettivo principale è l'unione di assemblaggi complessi (ad esempio, scambiatori di calore): la brasatura in atmosfera controllata o sottovuoto è il metodo ideale.

In definitiva, il trattamento termico è la scienza invisibile che consente agli aeromobili moderni di funzionare in modo sicuro e affidabile nelle condizioni più impegnative immaginabili.

Tabella riassuntiva:

| Componente | Processo di Trattamento Termico | Principali Vantaggi |

|---|---|---|

| Pale della Turbina | Ricottura di Soluzione & Indurimento per Precipitazione | Resistenza alle alte temperature, resistenza allo scorrimento viscoso |

| Carrello di Atterraggio | Tempra & Rinvenimento | Resistenza, tenacità, resistenza agli urti |

| Elementi di Fissaggio Strutturali | Vari (es. Ricottura) | Riduzione delle sollecitazioni, migliore duttilità |

| Scambiatori di Calore | Brasatura Sottovuoto | Giunzioni a tenuta stagna, riduzione delle sollecitazioni |

Eleva la tua produzione aerospaziale con le soluzioni avanzate per forni di KINTEK

Noi di KINTEK comprendiamo il ruolo critico del trattamento termico di precisione nel settore aerospaziale. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche.

Che tu stia lavorando su pale di turbina, carrelli di atterraggio o assemblaggi complessi, i nostri forni garantiscono un riscaldamento uniforme, un controllo preciso della temperatura e prestazioni affidabili in condizioni estreme. Contattaci oggi stesso per discutere come possiamo migliorare la durabilità e la sicurezza dei tuoi componenti —Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura