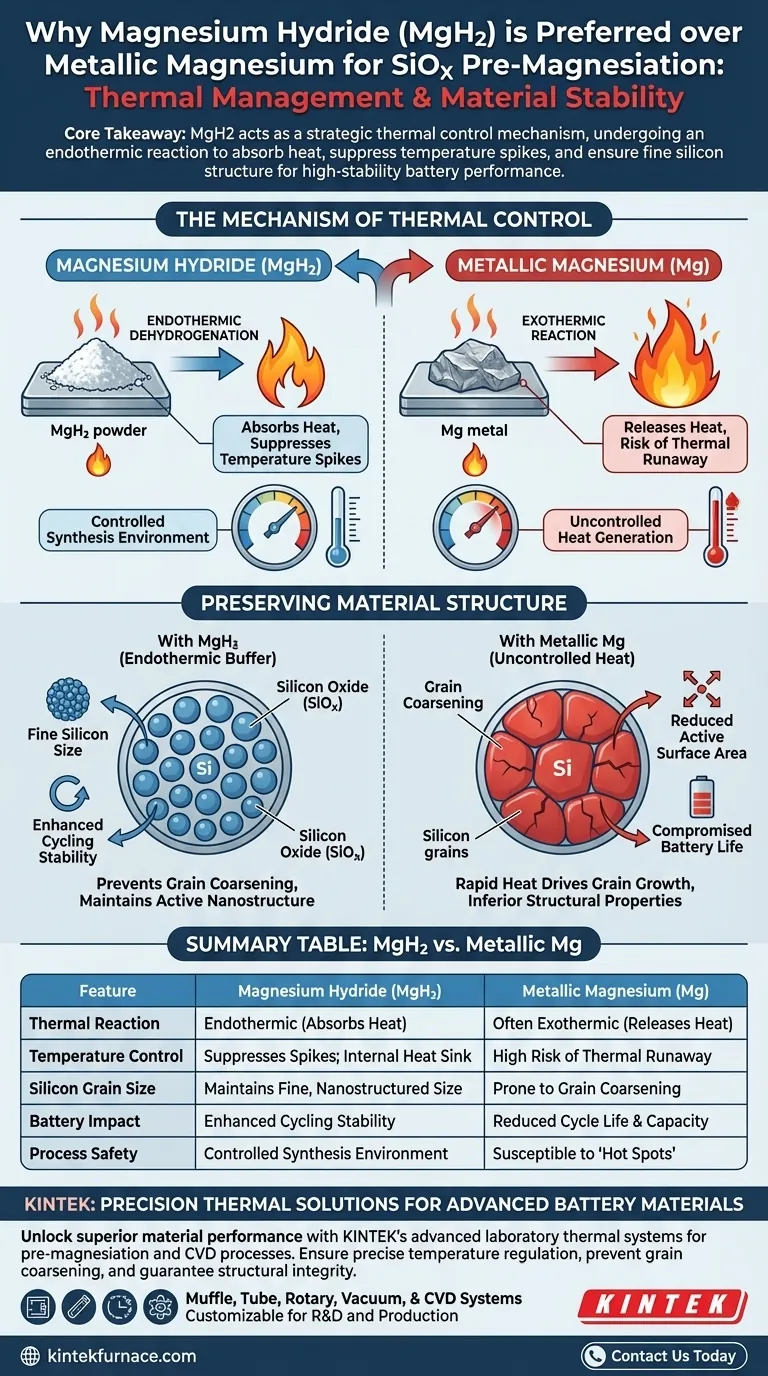

L'idruro di magnesio (MgH2) è preferito principalmente per le sue uniche capacità di gestione termica. A differenza del magnesio metallico, la decomposizione (deidrogenazione) dell'MgH2 è un processo endotermico. Ciò consente al materiale di agire come dissipatore di calore interno durante il trattamento termico, assorbendo l'energia in eccesso e neutralizzando efficacemente i rischi associati alla sintesi ad alta temperatura.

Concetto chiave La selezione dell'idruro di magnesio funge da meccanismo strategico di controllo termico. Sottoponendosi a una reazione endotermica, l'MgH2 assorbe calore per sopprimere i picchi di temperatura, prevenendo l'ingrossamento dei grani di silicio e garantendo l'integrità strutturale fine richiesta per prestazioni di batteria ad alta stabilità.

Il Meccanismo di Controllo Termico

Il Ruolo della Deidrogenazione Endotermica

Il vantaggio fondamentale dell'MgH2 è la sua reazione al calore. Mentre il materiale subisce un trattamento termico, si decompone rilasciando idrogeno.

Fondamentalmente, questa decomposizione è endotermica, il che significa che consuma calore dall'ambiente circostante. Ciò contrasta nettamente con le reazioni esotermiche, che rilasciano calore e possono portare a fughe termiche o "punti caldi" all'interno della miscela di materiali.

Soppressione dei Picchi di Temperatura

Durante il processo di pre-magnesiatura, è essenziale mantenere un profilo di temperatura stabile. L'assorbimento di calore fornito dall'MgH2 sopprime efficacemente intensi picchi di temperatura.

Moderando la temperatura interna della reazione, l'MgH2 garantisce un ambiente di sintesi controllato. Ciò impedisce un'accelerazione incontrollata della cinetica di reazione, che è un rischio comune quando si utilizzano reagenti che non offrono questo effetto di tamponamento termico.

Conservazione della Struttura del Materiale

Prevenzione dell'Ingrossamento dei Grani

Il controllo della temperatura non è solo una caratteristica di sicurezza; detta la struttura fisica del materiale finale. Le alte temperature causano tipicamente la fusione e la crescita dei grani, un processo noto come ingrossamento dei grani.

Se la fase di silicio si ingrossa, l'area superficiale attiva diminuisce e la capacità del materiale di accogliere le variazioni di volume durante il ciclo della batteria è compromessa. L'MgH2 previene ciò mantenendo sotto controllo le temperature.

Garantire una Dimensione Fine del Silicio

L'obiettivo dell'uso dell'MgH2 è mantenere una dimensione fine del silicio attivo.

Prevenendo i picchi termici che portano alla crescita, il silicio rimane in uno stato nanostrutturato altamente attivo. Questa struttura fine è direttamente responsabile del miglioramento della stabilità del ciclo del materiale anodico SiOx risultante, portando a una batteria più duratura.

I Rischi di Fonti Alternative

Reazioni Esotermiche Incontrollate

Mentre il riferimento principale evidenzia i benefici dell'MgH2, delinea implicitamente le insidie dell'uso di alternative come il magnesio metallico senza un meccanismo di tamponamento.

Senza il tampone endotermico dell'MgH2, l'ambiente di reazione è suscettibile a una rapida generazione di calore. Questo calore incontrollato guida proprio l'ingrossamento dei grani che gli ingegneri mirano a evitare, con conseguente materiale per batterie con proprietà strutturali inferiori e ridotta durata del ciclo.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si progettano protocolli di sintesi per anodi di ossido di silicio, la scelta del precursore determina la qualità dell'architettura finale.

- Se il tuo obiettivo principale è la Stabilità del Ciclo: Dai priorità all'MgH2 per mantenere la dimensione fine dei grani di silicio necessaria per una resistenza a lungo termine.

- Se il tuo obiettivo principale è il Controllo del Processo: Utilizza l'MgH2 per agire come tampone termico interno, mitigando il rischio di picchi di temperatura durante il trattamento termico.

Controlla la temperatura a livello microscopico e controllerai le prestazioni della cella finale.

Tabella Riassuntiva:

| Caratteristica | Idruro di Magnesio (MgH2) | Magnesio Metallico (Mg) |

|---|---|---|

| Reazione Termica | Endotermica (Assorbe Calore) | Spesso Esotermica (Rilascia Calore) |

| Controllo della Temperatura | Sopprime i picchi; dissipatore di calore interno | Alto rischio di fuga termica |

| Dimensione dei Grani di Silicio | Mantiene dimensioni fini e nanostrutturate | Suscettibile all'ingrossamento dei grani |

| Impatto sulla Batteria | Stabilità del ciclo migliorata | Riduzione della durata del ciclo e della capacità |

| Sicurezza del Processo | Ambiente di sintesi controllato | Suscettibile a "punti caldi" |

Soluzioni Termiche di Precisione per Materiali Avanzati per Batterie

Sblocca prestazioni superiori dei materiali con i sistemi termici di laboratorio avanzati di KINTEK. Sia che tu stia conducendo la pre-magnesiatura di SiOx o complessi processi CVD, le nostre apparecchiature garantiscono la precisa regolazione della temperatura necessaria per prevenire l'ingrossamento dei grani e garantire l'integrità strutturale.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili in base alle tue specifiche esigenze di ricerca o produzione.

Pronto a stabilizzare il tuo processo di sintesi? Contattaci oggi per consultare i nostri esperti e trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Hyunsik Yoon, Hansu Kim. Magnesiated Si‐Rich SiO<sub><i>x</i></sub> Materials for High‐Performance Lithium‐Ion Batteries. DOI: 10.1002/batt.202500473

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno di sinterizzazione al plasma di scintilla SPS

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché vengono applicati impulsi di riscaldamento specifici quando si monitorano le oscillazioni della superficie dei metalli fusi? Scopri le informazioni sui materiali

- Perché è necessaria la ricottura ad alta temperatura per i sensori di gas WS2? Stabilizzare le prestazioni ed eliminare la deriva

- Perché la purezza dei precursori di ossido è fondamentale per il CuO drogato con ZnO? Garantire elevate prestazioni fotocatalitiche

- Quali sono i vantaggi strutturali dei forni specializzati per la crescita di cristalli CZT? Ottenere cristalli singoli di elevata purezza

- Perché l'ossidazione per crescita termica è preferita per i dielettrici di gate SiO2? Qualità superiore per TFT a-IGZO

- Qual è lo scopo dell'uso di un forno a 500 °C per il pretrattamento del supporto del catalizzatore? Ottimizzare purezza e prestazioni

- Perché il preriscaldamento di uno stampo metallico a 660 °C è necessario per i compositi bimetallici Al/Cu? Sblocca un forte legame chimico

- Qual è la necessità di un sistema di schermatura con gas argon? Garantire la purezza nella rifusione laser