È richiesto un controllo rigoroso della velocità di riscaldamento per preservare la delicata architettura interna del vetro bioattivo mesoporoso. Mantenendo una velocità lenta, tipicamente 2 °C/min, si assicura che i modelli organici si decompongano dolcemente piuttosto che violentemente, prevenendo la distruzione del quadro poroso del materiale.

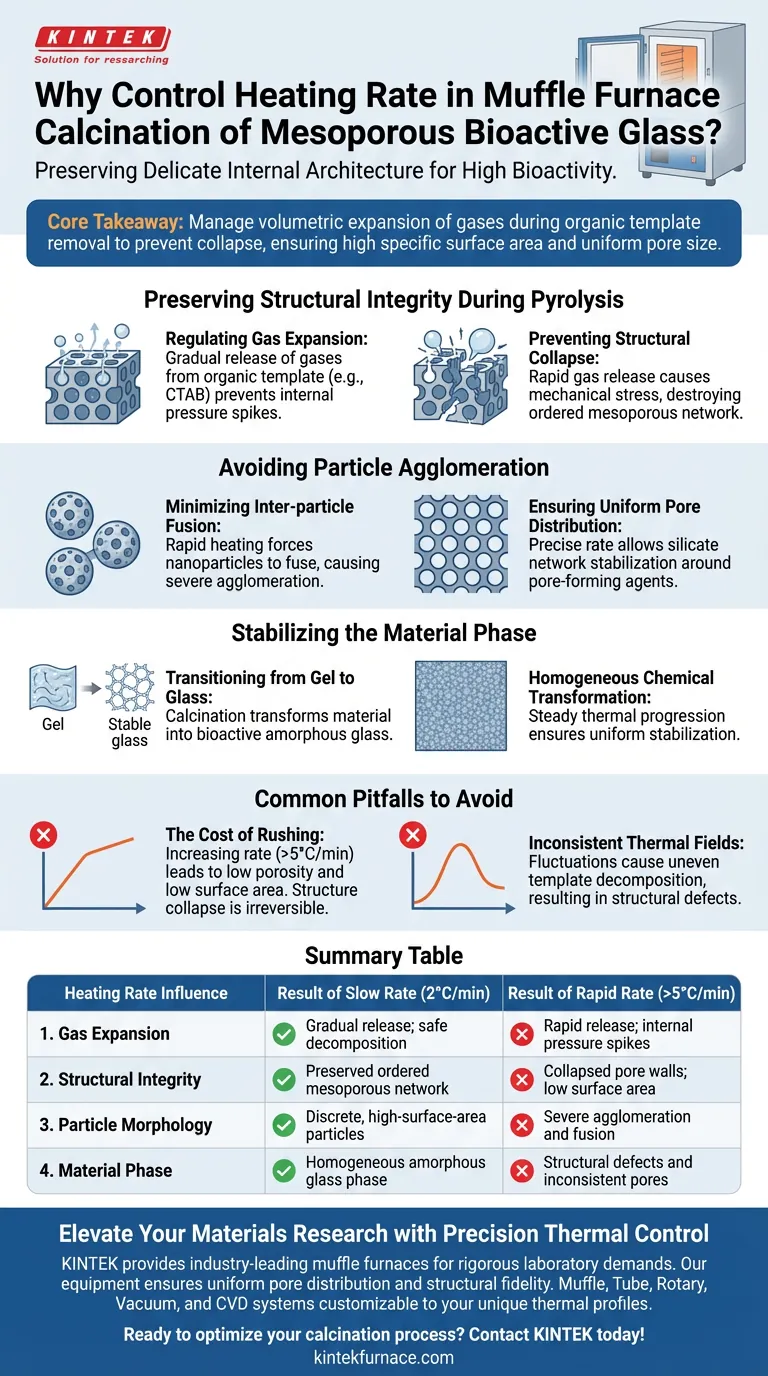

Concetto chiave: L'obiettivo principale di una velocità di riscaldamento controllata è gestire l'espansione volumetrica dei gas durante la rimozione del modello organico. Ciò impedisce il collasso della struttura mesoporosa, garantendo che il materiale finale mantenga l'elevata area superficiale specifica e la dimensione uniforme dei pori richieste per la bioattività.

Preservare l'integrità strutturale durante la pirolisi

Regolazione dell'espansione dei gas

Durante la calcinazione, il forno brucia le molecole del modello organico, come il CTAB (bromuro di cetiltrimetilammonio).

Quando queste molecole si decompongono tramite pirolisi ad alta temperatura, rilasciano gas.

Una velocità di riscaldamento controllata assicura che questo gas venga rilasciato gradualmente, prevenendo picchi di pressione interna che potrebbero rompere le delicate pareti dei pori.

Prevenire il collasso strutturale

Se la temperatura aumenta troppo rapidamente, il rilascio improvviso di grandi volumi di gas crea stress meccanico.

Questo stress provoca il collasso della struttura nanoparticellare, distruggendo di fatto la rete mesoporosa ordinata che si sta cercando di creare.

Senza questa struttura, il materiale perde l'area superficiale specifica che ne definisce la qualità e l'utilità.

Evitare l'agglomerazione delle particelle

Minimizzare la fusione interparticellare

Il riscaldamento rapido introduce shock termico ed energia eccessiva che possono forzare le nanoparticelle a fondersi.

Questo fenomeno, noto come grave agglomerazione, si traduce in ammassi grandi e irregolari anziché particelle discrete ad alta superficie specifica.

Garantire una distribuzione uniforme dei pori

Affinché il vetro bioattivo sia efficace, la dimensione dei pori deve essere uniforme per consentire un'interazione biologica costante.

Una velocità di riscaldamento precisa consente alla rete silicatica di stabilizzarsi lentamente attorno agli agenti che formano i pori prima che vengano completamente rimossi.

Ciò crea un reticolo stabile e ordinato che rimane intatto anche dopo la rimozione del modello organico.

Stabilizzare la fase del materiale

Transizione da gel a vetro

Oltre alla formazione dei pori, la calcinazione trasforma il materiale da uno stato di gel a una fase di vetro amorfo bioattivo.

Questo processo stabilizza la struttura della rete silicatica.

Una progressione termica costante assicura che questa trasformazione chimica avvenga in modo omogeneo in tutto il materiale.

Errori comuni da evitare

Il costo della fretta

L'errore più comune è aumentare la velocità di riscaldamento per risparmiare tempo.

Sebbene una velocità di 5 °C/min o superiore possa ridurre i tempi del processo, spesso si traduce in un prodotto con bassa porosità e bassa superficie specifica.

Una volta che la struttura collassa durante la calcinazione, non può essere recuperata; il lotto è effettivamente rovinato.

Campi termici incoerenti

Le fluttuazioni nella velocità di riscaldamento possono portare a una decomposizione non uniforme del modello.

Ciò si traduce in difetti strutturali in cui alcune aree presentano pori aperti mentre altre sono dense o collassate.

La stabilità nell'aumento della temperatura è critica quanto la temperatura target stessa.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di successo del vetro bioattivo mesoporoso, attieniti ai seguenti parametri:

- Se il tuo obiettivo principale è la fedeltà strutturale: Attieniti rigorosamente a una velocità di riscaldamento di 2 °C/min per massimizzare l'area superficiale specifica e l'uniformità dei pori.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati che il tempo di mantenimento finale a 700 °C sia sufficiente per rimuovere completamente tutti i residui organici senza compromettere la rete silicatica.

Una gestione termica precisa fa la differenza tra un materiale bioattivo ad alte prestazioni e un vetro inutile e non poroso.

Tabella riassuntiva:

| Influenza della velocità di riscaldamento | Risultato di una velocità lenta (2°C/min) | Risultato di una velocità rapida (>5°C/min) |

|---|---|---|

| Espansione dei gas | Rilascio graduale; decomposizione sicura | Rilascio rapido; picchi di pressione interna |

| Integrità strutturale | Rete mesoporosa ordinata preservata | Pareti dei pori collassate; bassa superficie specifica |

| Morfologia delle particelle | Particelle discrete ad alta superficie specifica | Grave agglomerazione e fusione |

| Fase del materiale | Fase di vetro amorfo omogenea | Difetti strutturali e pori incoerenti |

Eleva la tua ricerca sui materiali con un controllo termico di precisione

Le velocità di riscaldamento precise sono il fondamento della sintesi di biomateriali ad alte prestazioni. KINTEK fornisce forni a muffola leader del settore, progettati per le rigorose esigenze della ricerca di laboratorio. Supportati da R&S e produzione esperte, offriamo sistemi a muffola, a tubo, rotativi, sotto vuoto e CVD, tutti personalizzabili in base ai tuoi profili termici unici.

Sia che tu abbia bisogno di mantenere una rampa rigorosa di 2°C/min o che richieda atmosfere specializzate per la rimozione del modello organico, le nostre attrezzature garantiscono una distribuzione uniforme dei pori e la fedeltà strutturale ogni volta.

Pronto a ottimizzare il tuo processo di calcinazione? Contatta KINTEK oggi stesso per discutere delle tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Usanee Pantulap, Aldo R. Boccaccini. Hydroxycarbonate apatite formation, cytotoxicity, and antibacterial properties of rubidium-doped mesoporous bioactive glass nanoparticles. DOI: 10.1007/s10934-023-01546-9

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a muffola nei processi ad alta temperatura? Scopri le Soluzioni di Riscaldamento di Precisione

- Come vengono utilizzati i forni a muffola programmabili nei test sui materiali solari? Garantire la durabilità nei sistemi CST ad alta temperatura

- Qual è lo scopo della calcinazione di lunga durata in un forno a resistenza a scatola ad alta temperatura per precursori di catalizzatori? Spiegato

- Qual è il ruolo primario delle muffole ad alta precisione nel processo di sinterizzazione delle leghe ad alta entropia?

- Come viene utilizzato un forno a muffola ad alta temperatura per determinare il contenuto di ceneri nei campioni di asfalto? Guida al successo in laboratorio

- Cosa rende i forni a muffola adatti alle applicazioni ad alta temperatura? Ottenere un calore pulito e controllato per la purezza

- In che modo il sistema di scarico in alcuni forni a muffola contribuisce alla sicurezza? Prevenire i pericoli e garantire un funzionamento sicuro

- Perché i gusci ceramici devono essere sottoposti a sinterizzazione ad alta temperatura? Garantire l'integrità per leghe ad alto punto di fusione