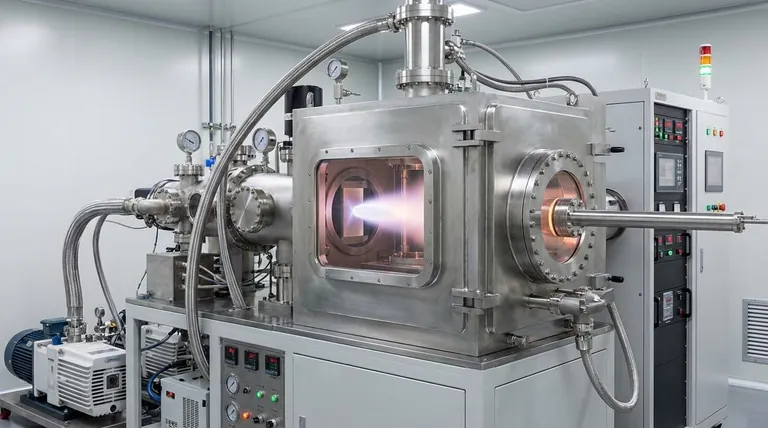

Il sistema di vuoto a bassissima pressione è l'architettura distintiva del processo di Plasma Spray-Physical Vapor Deposition (PS-PVD). Mantenendo un intervallo di vuoto specifico tra 50 e 300 Pa, questo sistema costringe il getto di plasma ad espandersi a velocità supersoniche. Questa espansione altera fondamentalmente lo stato dei materiali di spruzzatura, consentendo loro di essere trasportati come fasi gassose o nanocristalli piuttosto che come goccioline liquide tradizionali.

Creando un ambiente rarefatto, il sistema di vuoto trasforma il processo di deposizione da uno spruzzo standard a un meccanismo di trasporto in fase vapore. Ciò consente la crescita di strutture colonnari uniche che forniscono un isolamento termico superiore, anche su superfici complesse e ombreggiate.

La fisica della deposizione a bassa pressione

Ottenere l'espansione supersonica del plasma

La funzione principale del sistema di vuoto è abbassare la pressione ambientale a una finestra critica di 50-300 Pa.

In questo ambiente a bassissima pressione, il getto di plasma non è più confinato dalla resistenza atmosferica. Si espande rapidamente, raggiungendo velocità supersoniche impossibili negli spruzzi al plasma atmosferici standard.

Trasformazione dello stato del materiale

Questa espansione supersonica modifica lo stato fisico del materiale di rivestimento.

Invece di colpire il substrato come pesanti goccioline liquide, il materiale viene vaporizzato o scomposto in nanocristalli. Ciò consente il trasporto di materiali di rivestimento su lunghe distanze mantenendo un'alta energia.

Risultati strutturali e funzionali

Crescita di microstrutture uniche

Il trasporto in fase vapore abilitato dal sistema di vuoto determina come si solidifica il rivestimento.

Il materiale si condensa sul substrato per formare strutture colonnari o quasi colonnari uniche. Questa specifica microstruttura è molto desiderabile perché riduce significativamente la conduttività termica del rivestimento finale.

Capacità di non linea di vista

Gli spruzzi termici standard richiedono una linea di vista diretta sulla superficie da rivestire.

Tuttavia, poiché il processo PS-PVD trasporta il materiale in fase gassosa, si comporta più come una nuvola che come una pistola a spruzzo. Ciò consente al rivestimento di penetrare nelle aree ombreggiate e di coprire geometrie complesse che non sono in linea di vista diretta.

Comprendere i vincoli del processo

La necessità di precisione della pressione

Sebbene la bassa pressione abiliti proprietà avanzate, introduce un rigoroso vincolo di processo.

Il sistema si basa interamente sul mantenimento dell'intervallo specifico di 50-300 Pa. Deviare da questa finestra di pressione rischia di non ottenere l'espansione supersonica richiesta, il che riporterebbe il trasporto del materiale a uno stato meno efficace e comprometterebbe la formazione della struttura colonnare desiderata.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare i vantaggi del PS-PVD, considera i tuoi specifici requisiti di rivestimento:

- Se il tuo obiettivo principale sono le geometrie complesse: sfrutta la capacità del sistema di vuoto di trasportare materiale in fase gassosa per rivestire componenti con superfici nascoste o ombreggiate (non in linea di vista).

- Se il tuo obiettivo principale è l'isolamento termico: affidati alla struttura colonnare abilitata dal vuoto per ottenere la più bassa conduttività termica possibile per i tuoi rivestimenti barriera.

L'ambiente a bassissima pressione non è solo un'impostazione operativa; è il meccanismo fondamentale che sblocca le proprietà avanzate dei materiali del PS-PVD.

Tabella riassuntiva:

| Caratteristica | PS-PVD (Bassissima pressione) | Spruzzo atmosferico standard |

|---|---|---|

| Intervallo di pressione | 50 - 300 Pa | Pressione atmosferica |

| Stato del materiale | Fase vapore / Nanocristalli | Goccioline liquide |

| Velocità del getto | Espansione supersonica | Flusso subsonico |

| Microstruttura | Colonnare (Bassa conduttività termica) | Struttura a schizzi / stratificata |

| Tipo di copertura | Non in linea di vista (Comportamento simile al gas) | Solo linea di vista diretta |

Ottimizza i tuoi processi di rivestimento avanzati con KINTEK

Ottenere il preciso intervallo di 50-300 Pa richiesto per il PS-PVD richiede un'architettura di vuoto ad alte prestazioni. KINTEK fornisce sistemi di vuoto ad alta temperatura leader del settore e forni specializzati su misura per la ricerca e sviluppo e la produzione industriale più esigenti.

Supportata da ricerca e sviluppo e produzione di esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche di lavorazione termica e di rivestimento. Il nostro team ti aiuta a ottenere gli ambienti precisi necessari per una trasformazione dei materiali e un isolamento termico superiori.

Pronto a elevare le tue capacità di scienza dei materiali? Contattaci oggi per discutere i tuoi requisiti di forni personalizzati.

Riferimenti

- He Qin, Xiaoming You. Investigation of the Interface Diffusion Layer’s Impact on the Thermal Cycle Life of PS-PVD Thermal Barrier Coatings. DOI: 10.3390/coatings15010013

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è lo scopo principale del trattamento di ricottura a 600°C? Ottimizzare le prestazioni della ceramica rivestita d'argento

- Quali sono le funzioni di un sistema sperimentale a riscaldamento programmato della temperatura? Ricerca sulla pre-ossidazione del carbone master

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento delle fibre EFB? Ottimizzare la resa e la qualità del biochar

- Qual è la funzione dei forni industriali nel trattamento di soluzione dell'alluminio 7075? Master Material Strength

- Perché è necessario preriscaldare lo stampo per la lega Mg-8Li-3Al-0.3Si? Ottieni la massima integrità di fusione

- Qual è la funzione principale di un forno elettrico nella fusione PBG? Guida esperta all'omogeneità termica

- Perché è necessaria la pre-calcinazione di CaO, Al2O3 e V2O5? Raggiungere l'accuratezza stechiometrica nei campioni di scoria

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza