La grafite ad alta purezza è il materiale preferito per le pale dell'agitatore nel monitoraggio del fuso di silicio perché bilancia in modo univoco la resilienza termica con l'inerzia chimica. Resiste a temperature fino a 1450°C e shock termici senza cedimenti strutturali, impedendo al contempo l'introduzione di impurità metalliche nel sensibile fuso di silicio.

Concetto chiave: Il monitoraggio efficace del fuso di silicio si basa sulla minimizzazione della contaminazione e sulla massimizzazione della durata delle apparecchiature. La grafite ad alta purezza è lo standard del settore perché agisce come un agente chimicamente neutro in grado di sopravvivere a fluttuazioni termiche estreme che fratturerebbero altri materiali.

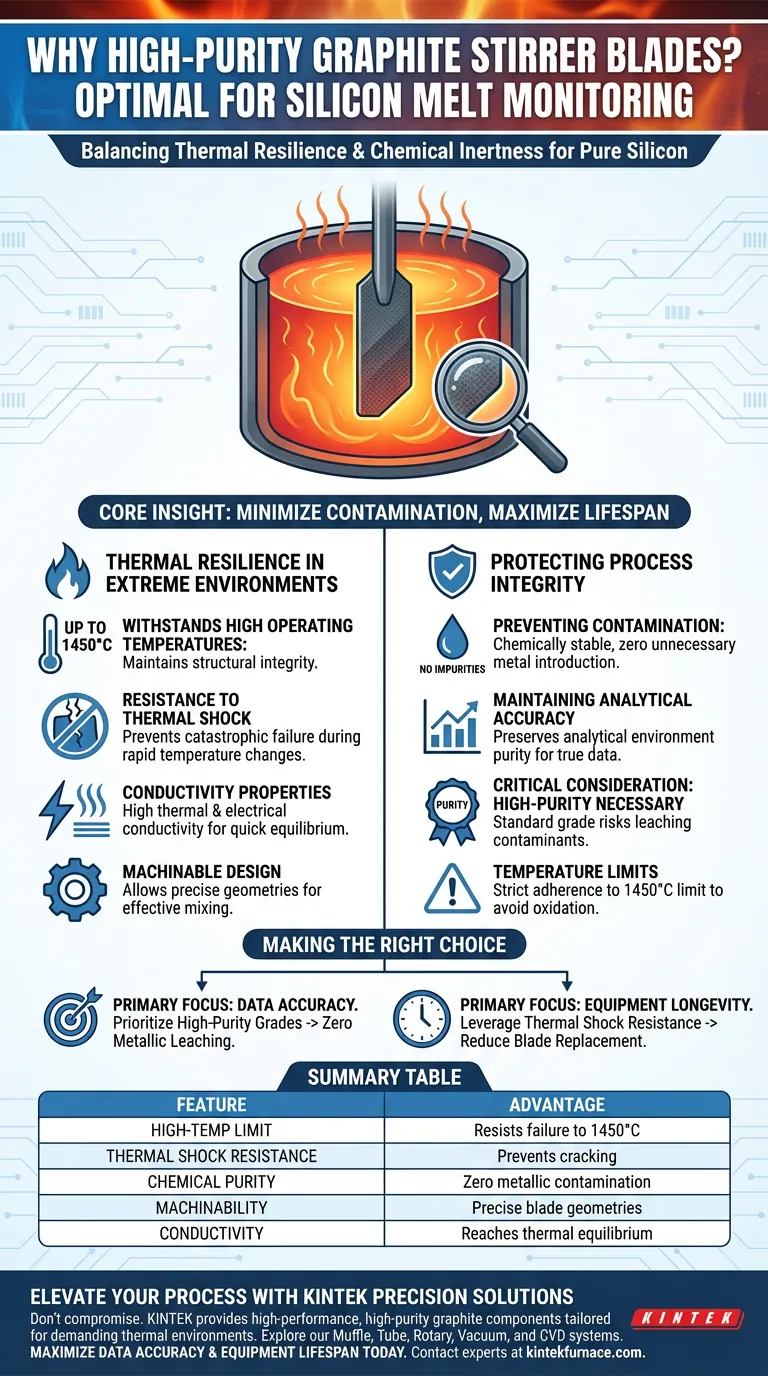

Resilienza Termica in Ambienti Estremi

Resistenza alle Alte Temperature di Funzionamento

Il monitoraggio del fuso di silicio richiede che le apparecchiature sopravvivano in un ambiente termico aggressivo. La grafite ad alta purezza dimostra un'eccezionale resistenza alle alte temperature, mantenendo l'integrità strutturale fino a 1450°C.

Resistenza allo Shock Termico

Un vantaggio critico della grafite rispetto a molte ceramiche è la sua capacità di resistere a rapidi cambiamenti di temperatura. Resiste a shock termici estremi senza crepe, il che previene guasti catastrofici della pala durante il processo di inserimento o rimozione.

Proprietà di Conducibilità

La grafite offre un'elevata conducibilità termica ed elettrica. Ciò garantisce che la pala dell'agitatore raggiunga rapidamente l'equilibrio termico con il fuso e non interferisca con le proprietà elettriche dell'apparecchiatura di monitoraggio.

Protezione dell'Integrità del Processo

Prevenzione della Contaminazione

Nella produzione di silicio, la purezza è fondamentale. La grafite ad alta purezza è chimicamente stabile, garantendo che nessuna impurità metallica non necessaria venga introdotta nel fuso.

Mantenimento dell'Accuratezza Analitica

Prevenendo la contaminazione, la grafite preserva la purezza dell'ambiente analitico. Ciò garantisce che i dati raccolti durante il monitoraggio online riflettano il vero stato del silicio, piuttosto che artefatti causati dal degrado delle apparecchiature.

Lavorabilità e Design

La grafite è un materiale altamente lavorabile. Ciò consente ai produttori di realizzare pale dell'agitatore con geometrie precise richieste per un'efficace miscelazione e monitoraggio, una flessibilità spesso assente nei materiali refrattari più duri e fragili.

Considerazioni Critiche e Vincoli

La Necessità della Purezza

Non tutta la grafite è adatta a questa applicazione. Il materiale deve essere ad alta purezza; l'uso di grafite di grado standard comporta un grave rischio di lisciviazione di contaminanti nel fuso di silicio, compromettendo il prodotto finale.

Limiti di Temperatura

Sebbene la grafite sia robusta, la nota di riferimento principale indica un contesto operativo specifico di 1450°C. Superare i limiti termici nominali del materiale in un ambiente non controllato potrebbe portare a ossidazione o degrado, richiedendo una rigorosa aderenza ai parametri operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo del tuo progetto di monitoraggio del fuso di silicio, scegli i tuoi materiali in base alle tue priorità operative specifiche:

- Se la tua priorità principale è l'Accuratezza dei Dati: Dai priorità ai gradi ad alta purezza di grafite per garantire zero lisciviazione metallica e un ambiente analitico non compromesso.

- Se la tua priorità principale è la Longevità delle Apparecchiature: Sfrutta la resistenza agli shock termici della grafite per ridurre la frequenza di sostituzione delle pale causata da crepe durante i cicli di temperatura.

La grafite ad alta purezza rimane la scelta definitiva per bilanciare le esigenze meccaniche degli ambienti ad alta temperatura con i rigorosi requisiti chimici della lavorazione del silicio.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per il Monitoraggio del Fuso di Silicio |

|---|---|

| Limite Alta Temperatura | Resiste al cedimento strutturale fino a 1450°C |

| Resistenza allo Shock Termico | Previene crepe durante l'inserimento o la rimozione rapidi |

| Purezza Chimica | Garantisce zero contaminazione metallica del fuso di silicio |

| Lavorabilità | Consente geometrie precise delle pale per una miscelazione efficace |

| Conducibilità | Raggiunge rapidamente l'equilibrio termico con il fuso |

Eleva il Tuo Processo con le Soluzioni di Precisione KINTEK

Non compromettere la purezza del tuo silicio con materiali inferiori. KINTEK fornisce componenti in grafite ad alte prestazioni e alta purezza, su misura per gli ambienti termici più esigenti. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di apparecchiature da laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base alle tue specifiche esigenze di monitoraggio ad alta temperatura.

Massimizza l'accuratezza dei tuoi dati e la durata delle apparecchiature oggi stesso. Contatta i nostri esperti tecnici presso KINTEK per discutere i requisiti della tua fornace e dei materiali personalizzati!

Guida Visiva

Riferimenti

- Younès Belrhiti, Amal Chabli. Mechanical stirring: Novel engineering approach for in situ spectroscopic analysis of melt at high temperature. DOI: 10.1016/j.heliyon.2024.e25626

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è l'intervallo di temperatura degli elementi riscaldanti in MoSi2? Ottieni prestazioni affidabili ad alta temperatura

- Come viene diretta l'energia infrarossa in una stufa al quarzo? Scopri la scienza dietro un calore efficiente e mirato

- Quali tipi di giunti sono consigliati per collegare le sezioni degli elementi riscaldanti? Scegliere giunti saldati per l'affidabilità

- Dove vengono utilizzati estesamente gli elementi riscaldanti in Carburo di Silicio di tipo GC? Ideali per vetro, prodotti chimici ed elettronica

- Come avviene il riscaldamento tramite elementi riscaldanti elettrici? Padroneggiare i principi di un'efficiente generazione termica

- Quali sono alcune applicazioni industriali degli elementi riscaldanti in SiC? Aumenta l'efficienza nei processi ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Gli elementi riscaldanti al quarzo sono migliori? Scopri la verità sul calore istantaneo e mirato