Per collegare le sezioni degli elementi riscaldanti, i giunti saldati sono il metodo superiore e più affidabile. Una saldatura eseguita correttamente crea un unico legame metallurgico continuo che è elettricamente e meccanicamente indistinguibile dal materiale di base. Sebbene si possano utilizzare giunti pressati o a pressione, questi introducono rischi significativi di guasto nel tempo e richiedono una convalida approfondita per essere considerati sicuri.

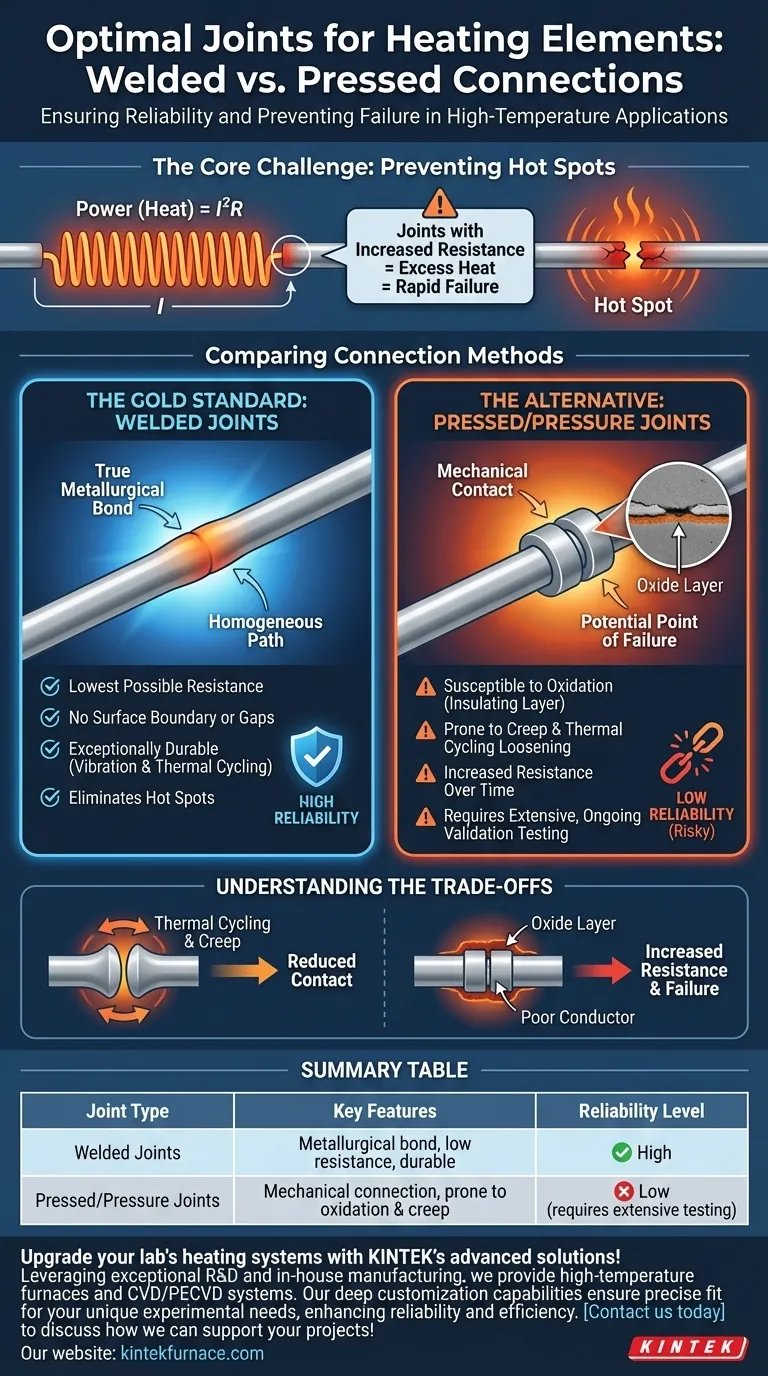

La sfida fondamentale nel giuntare gli elementi riscaldanti non è semplicemente stabilire una connessione elettrica, ma impedire che tale connessione diventi un punto di guasto. Qualsiasi giunto che aggiunga resistenza elettrica genererà calore in eccesso, portando a rapido degrado e bruciatura.

Perché l'integrità del giunto è fondamentale per gli elementi riscaldanti

Per selezionare il giunto corretto, è necessario prima comprendere la fisica che governa il guasto degli elementi riscaldanti. Il giunto è quasi sempre l'anello più debole del sistema.

La fisica del guasto: resistenza e punti caldi

Ogni conduttore, compreso un elemento riscaldante, genera calore secondo la formula Potenza (Calore) = I²R (Corrente al quadrato moltiplicata per la Resistenza). L'elemento è progettato per avere una resistenza specifica e uniforme lungo la sua lunghezza per produrre calore costante.

Un giunto di scarsa qualità introduce un piccolo punto di resistenza molto più elevata. Anche un aumento frazionario della resistenza nel giunto farà sì che quel punto specifico diventi significativamente più caldo rispetto al resto dell'elemento. Questo "punto caldo" è il punto di partenza per un guasto catastrofico.

L'obiettivo: un percorso elettrico omogeneo

Il giunto ideale ha esattamente la stessa resistenza elettrica e le stesse proprietà meccaniche del filo dell'elemento stesso. Non dovrebbe essere un componente separato, ma una transizione invisibile e senza soluzione di continuità.

Raggiungere questo obiettivo garantisce un riscaldamento uniforme, prestazioni prevedibili e la massima durata operativa. Più un giunto si avvicina a questo ideale, più sarà affidabile.

Confronto tra i metodi di connessione

La scelta tra saldatura e pressatura meccanica si riduce alla scelta tra la creazione di un percorso veramente omogeneo o la semplice gestione di un potenziale punto di guasto.

Il Gold Standard: Giunti Saldati

Un giunto saldato è l'unico metodo che ottiene un vero legame metallurgico. I due pezzi di metallo vengono fusi in uno, eliminando qualsiasi spazio fisico o confine superficiale tra di essi.

Ciò si traduce nella più bassa resistenza di giunzione possibile, praticamente identica al materiale di base. Di conseguenza, non crea un punto caldo ed è eccezionalmente durevole contro vibrazioni e stress dovuti ai cicli termici ripetuti.

L'alternativa: Giunti Pressati o a Pressione

I giunti pressati o a pressione, come i crimpature o i morsetti imbullonati, si basano sulla forza meccanica per premere insieme due superfici. La corrente elettrica deve fluire attraverso questo confine superficiale.

Sebbene possano funzionare adeguatamente quando sono nuovi, sono intrinsecamente suscettibili al degrado nel tempo. Il riferimento a "testati accuratamente" è un avvertimento critico sulla loro instabilità a lungo termine.

Comprendere i compromessi e i rischi

Optare per un giunto meccanico introduce modalità di guasto che semplicemente non sono presenti con una connessione saldata eseguita correttamente. Comprendere questi rischi è essenziale per qualsiasi applicazione ad alta affidabilità.

Il rischio inevitabile di ossidazione

Alla temperatura di esercizio, le superfici metalliche all'interno di un giunto a pressione sono esposte all'ossigeno. Ciò provoca la formazione di uno strato di ossido. La maggior parte degli ossidi metallici sono conduttori elettrici scadenti o addirittura isolanti.

Man mano che questo strato isolante si accumula, la resistenza del giunto aumenta, creando un punto caldo che accelera l'ulteriore ossidazione. Questo circolo vizioso è una causa primaria di guasto dei giunti meccanici nelle applicazioni di riscaldamento.

Il pericolo del ciclo termico e dello scorrimento (creep)

Quando l'elemento si riscalda e si raffredda, i metalli si espandono e si contraggono. Questo movimento costante, noto come ciclo termico, può allentare gradualmente un giunto meccanico, riducendo la pressione di serraggio.

Inoltre, sotto pressione costante ad alte temperature, il metallo può deformarsi lentamente in un processo chiamato scorrimento (creep). Entrambi gli effetti portano a un contatto ridotto, maggiore resistenza e guasto finale.

L'onere del "test approfondito"

L'obbligo di "testare accuratamente" i giunti a pressione non è banale. Richiede un rigoroso programma di convalida che simuli l'intera vita prevista del prodotto nelle peggiori condizioni possibili.

Ciò comporta cicli termici estesi, test di vibrazione e monitoraggio della resistenza del giunto per garantirne la stabilità. Il costo e il tempo necessari per questa convalida possono spesso superare la comodità iniziale di produzione derivante dall'utilizzo di un giunto a pressione.

Fare la scelta giusta per la tua applicazione

La tua decisione deve essere guidata dal livello richiesto di affidabilità e sicurezza per il tuo prodotto.

- Se la tua attenzione principale è la massima affidabilità, sicurezza e longevità del prodotto: Utilizza giunti saldati. Questo è l'unico metodo che elimina efficacemente il giunto come punto primario di guasto.

- Se stai considerando giunti pressati a causa di vincoli di produzione: Devi impegnarti in un programma di test rigoroso, costoso e continuo per dimostrare che il giunto non si guasterà prematuramente sul campo.

In definitiva, progettare un elemento riscaldante durevole significa minimizzare tutti i potenziali punti di guasto, e il modo più efficace per fissare una connessione è saldarla.

Tabella riassuntiva:

| Tipo di Giunto | Caratteristiche Principali | Livello di Affidabilità |

|---|---|---|

| Giunti Saldati | Legame metallurgico, bassa resistenza, durevole | Alto |

| Giunti Pressati/a Pressione | Connessione meccanica, suscettibile a ossidazione e scorrimento | Basso (richiede test approfonditi) |

Aggiorna i sistemi di riscaldamento del tuo laboratorio con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, Sotto Vuoto e a Atmosfera, e Sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando affidabilità ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi progetti!

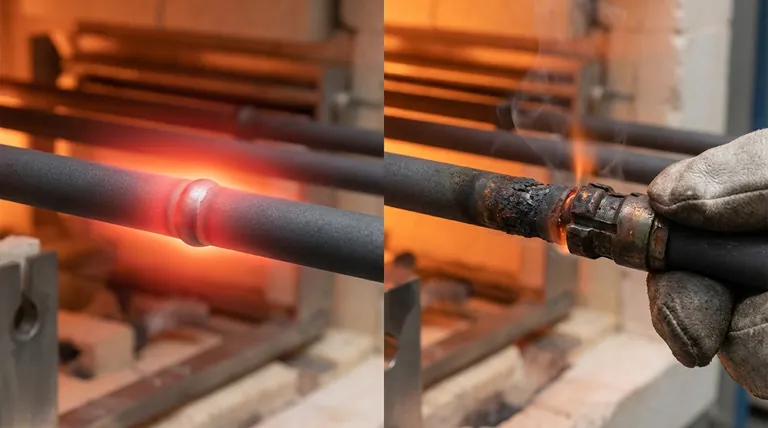

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni