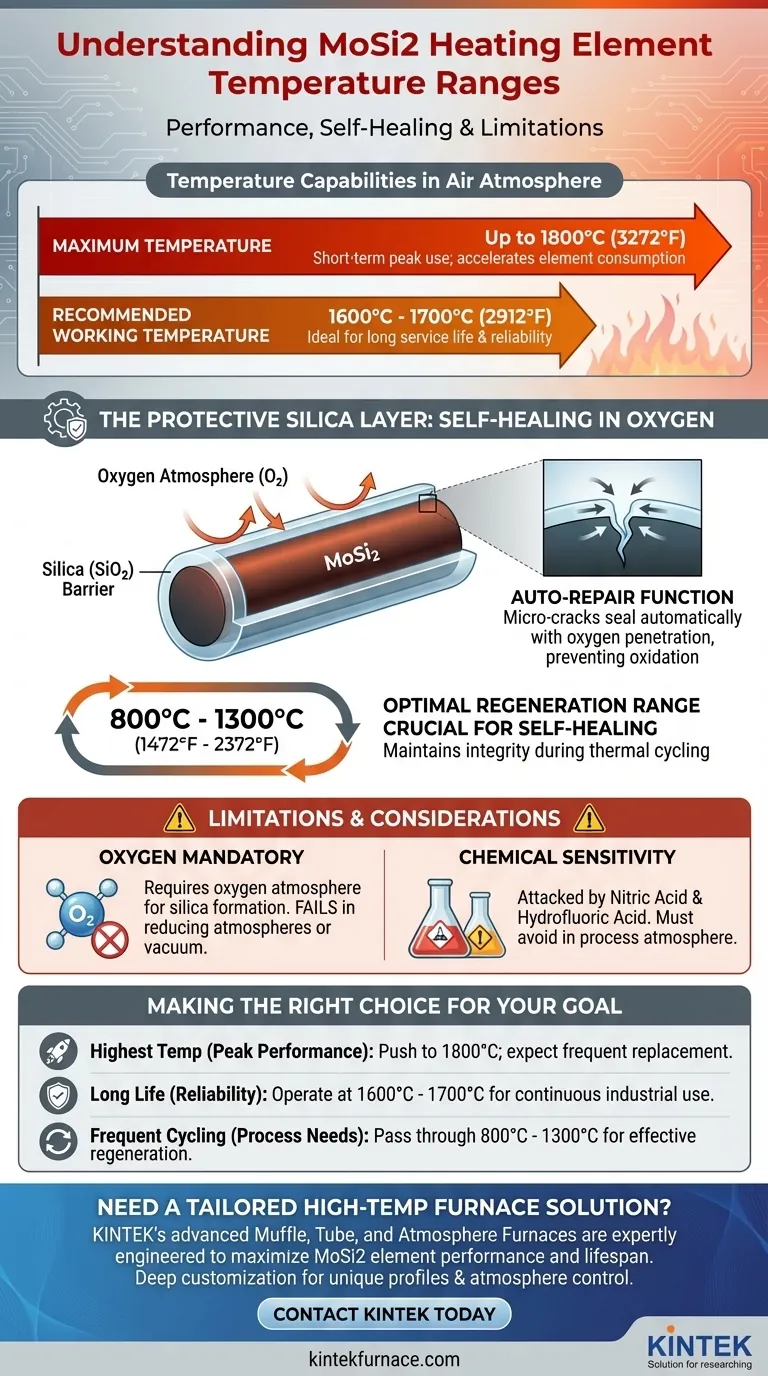

In sintesi, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) possono operare all'aria a temperature fino a 1800°C (3272°F). Tuttavia, per un uso continuo e una lunga durata di servizio, la loro temperatura di lavoro raccomandata è tipicamente compresa tra 1600°C e 1700°C (2912°F - 3092°F), a seconda della specifica qualità dell'elemento.

L'eccezionale capacità ad alta temperatura di un elemento MoSi2 non è solo una proprietà del materiale stesso, ma il risultato di un processo dinamico. Sopravvive formando uno strato protettivo, auto-riparante, simile al vetro, di silice (SiO2) sulla sua superficie, un processo che richiede un'atmosfera di ossigeno per funzionare.

Comprendere il Principio Operativo: Lo Strato Protettivo di Silice

Per utilizzare correttamente un elemento MoSi2, è necessario comprendere come si protegge. Le sue prestazioni ad alta temperatura dipendono interamente da una reazione chimica con l'ambiente circostante.

Come il MoSi2 Raggiunge Alte Temperature

Quando riscaldato in presenza di ossigeno (come nell'aria), il disilicuro di molibdeno reagisce formando uno strato sottile e non poroso di vetro di quarzo puro (silice, SiO2) sulla sua superficie.

Questo strato di silice agisce come una barriera, prevenendo un'ulteriore ossidazione e degradazione del materiale dell'elemento sottostante, anche a temperature estreme.

Il Meccanismo di Auto-Riparazione

Questo processo protettivo è ciò che conferisce al MoSi2 la sua funzione di "auto-riparazione". Se si sviluppa una micro-crepa o un difetto sulla superficie, l'ossigeno penetra nell'apertura e forma immediatamente nuova silice, sigillando efficacemente il danno.

Questa guarigione continua consente una vita utile molto lunga e stabile, specialmente in processi che comportano un lavoro continuo ad alta temperatura.

L'Intervallo di Rigenerazione Ideale

Questo processo di auto-riparazione è più efficace e termodinamicamente favorevole in una finestra di temperatura specifica.

L'intervallo ottimale per la rigenerazione dello strato protettivo di silice è compreso tra 800°C e 1300°C. Passare attraverso o mantenere questo intervallo è fondamentale per mantenere l'integrità dell'elemento, specialmente nelle applicazioni con cicli termici frequenti.

Differenziare tra Temperatura Massima e Temperature di Lavoro

La distinzione tra la temperatura massima assoluta e la temperatura di lavoro raccomandata è fondamentale per la progettazione di un processo ad alta temperatura affidabile.

Temperatura Massima (Fino a 1800°C)

Questo è il limite superiore del materiale in un'atmosfera d'aria. Operare a questa temperatura o molto vicino è possibile, ma accelererà significativamente il consumo dell'elemento e ne ridurrà la durata operativa.

Dovrebbe essere considerata una temperatura di picco per brevi durate, non un obiettivo per processi industriali continui.

Temperatura di Lavoro Raccomandata (1600°C - 1700°C)

Questo è l'intervallo sostenibile per la maggior parte degli elementi MoSi2 commerciali (spesso designati come elementi di "grado 1700" o "grado 1800", che corrispondono rispettivamente alle temperature di lavoro e massime).

Operare all'interno di questo intervallo fornisce il miglior equilibrio tra alta emissione di calore e vita utile lunga e affidabile.

Comprendere i Compromessi e i Limiti

Sebbene superiori in molte applicazioni ad alta temperatura, gli elementi MoSi2 non sono universalmente applicabili. Il loro principio operativo unico comporta requisiti e limitazioni specifici.

Un'Atmosfera di Ossigeno è Obbligatoria

L'intero meccanismo protettivo dipende dalla disponibilità di ossigeno. L'utilizzo di elementi MoSi2 in atmosfere riducenti o sottovuoto impedirà la formazione dello strato di silice, portando a un rapido guasto.

Per questi ambienti sono necessari altri materiali come molibdeno puro, tungsteno o grafite.

Superiorità Rispetto ad Altri Materiali

Negli ambienti ricchi di ossigeno, gli elementi MoSi2 possono raggiungere temperature significativamente più elevate rispetto alle alternative comuni come Kanthal (FeCrAl), Nichrome o persino elementi in Carburo di Silicio (SiC).

Sensibilità Chimiche

Sebbene lo strato protettivo di silice renda l'elemento altamente resistente alla maggior parte degli acidi e delle basi, è vulnerabile a determinate sostanze chimiche.

Gli elementi MoSi2 saranno attaccati e disciolti da acido nitrico e acido fluoridrico. Ciò deve essere preso in considerazione se l'atmosfera del processo contiene questi composti.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua strategia operativa dovrebbe essere dettata dal tuo obiettivo principale per il forno o il processo.

- Se il tuo obiettivo principale è raggiungere la temperatura più alta in assoluto: Puoi spingerti fino a 1800°C, ma devi prevedere sostituzioni più frequenti degli elementi e potenziali tempi di inattività del processo.

- Se il tuo obiettivo principale è una lunga vita utile e affidabilità: Operare all'interno dell'intervallo di temperatura di lavoro raccomandato di 1600°C - 1700°C per applicazioni industriali continue.

- Se il tuo obiettivo principale è un processo con cicli frequenti: Assicurati che il tuo programma di riscaldamento consenta agli elementi di passare attraverso o di sostare nell'intervallo 800°C - 1300°C per rigenerare efficacemente il loro strato protettivo.

Comprendere questi intervalli di temperatura e la scienza sottostante ti consente di ottimizzare il tuo processo ad alta temperatura per prestazioni di picco o massima affidabilità.

Tabella Riassuntiva:

| Tipo di Temperatura | Intervallo di Temperatura (°C) | Intervallo di Temperatura (°F) | Considerazione Chiave |

|---|---|---|---|

| Temperatura Massima | Fino a 1800°C | Fino a 3272°F | Uso di picco a breve termine; riduce la durata dell'elemento |

| Temperatura di Lavoro Raccomandata | 1600°C - 1700°C | 2912°F - 3092°F | Ideale per lunga vita utile e affidabilità |

| Intervallo di Rigenerazione Ottimale | 800°C - 1300°C | 1472°F - 2372°F | Cruciale per l'auto-riparazione dello strato protettivo di silice |

Hai bisogno di una soluzione per forno ad alta temperatura su misura per le tue specifiche esigenze di processo?

I forni a muffola, a tubo e ad atmosfera avanzati di KINTEK sono progettati con perizia per massimizzare le prestazioni e la durata di componenti critici come gli elementi riscaldanti MoSi2. Le nostre solide capacità interne di R&S e produzione consentono una profonda personalizzazione, garantendo che il tuo forno soddisfi precisamente profili di temperatura unici, controllo dell'atmosfera ed esigenze di cicli termici.

Contatta oggi i nostri esperti per discutere come possiamo fornire una soluzione per forni affidabile e ad alte prestazioni per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo critico di un forno a muffola ad alta temperatura nella conversione della biomassa in Fe-N-BC?

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di un forno a muffola ad alta temperatura nella preparazione di HZSM-5? Padronanza dell'attivazione catalitica