Il controllo della temperatura ad alta precisione è il determinante assoluto del meccanismo di reazione e dell'integrità strutturale nei compositi laminati Ti-Al3Ti. Serve come "freno" critico che impedisce al processo di fabbricazione di accelerare in uno stato di combustione incontrollata. Senza questa precisione, il forno a pressa a caldo sotto vuoto non può mantenere la stretta finestra di processo richiesta per produrre materiali densi e privi di difetti.

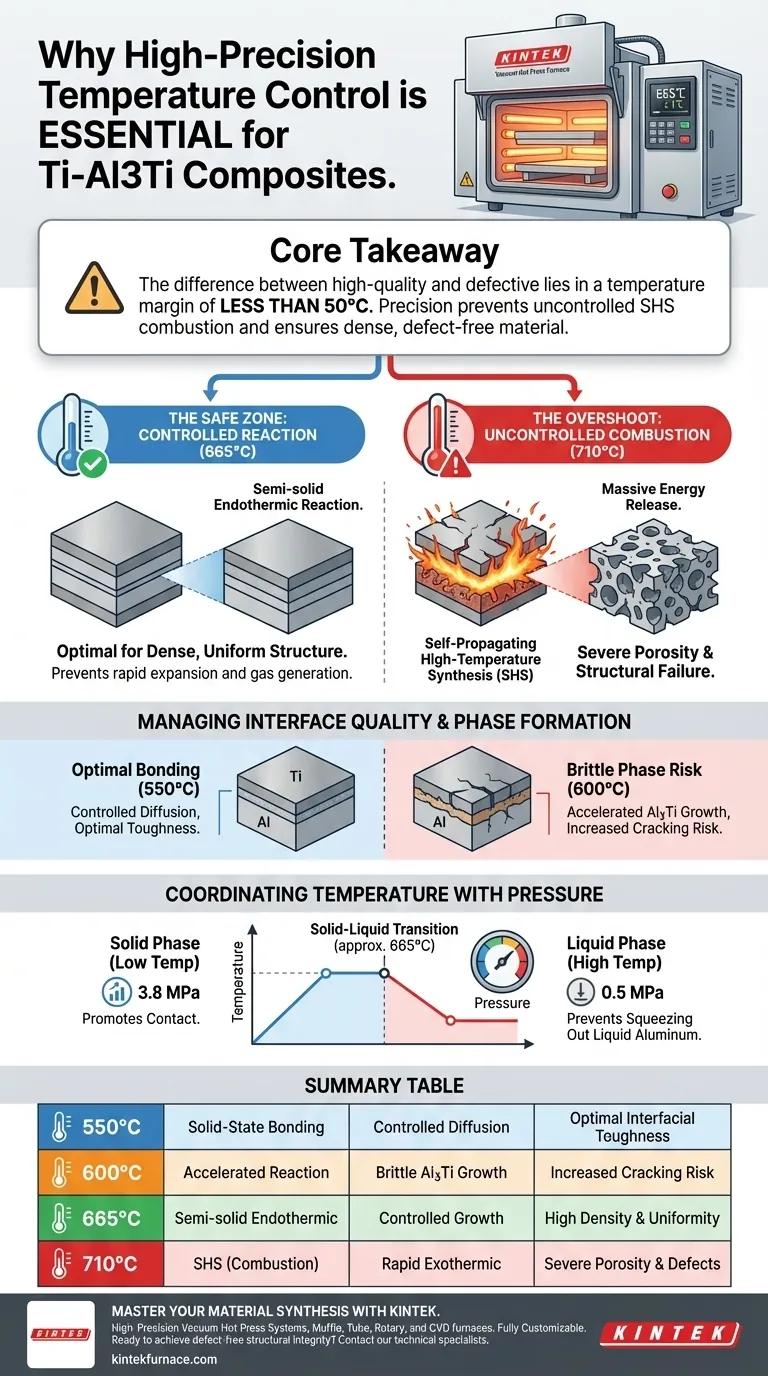

Concetto chiave La differenza tra un composito di alta qualità e uno difettoso risiede spesso in un margine di temperatura inferiore a 50°C. Una regolazione termica precisa consente di "bloccare" il processo in una reazione semicondotta controllata, prevenendo l'insorgenza della Sintesi Automatica ad Alta Temperatura (SHS), che causa gravi porosità e cedimenti strutturali.

L'impatto critico sui meccanismi di reazione

La ragione principale del controllo preciso è la volatilità della reazione chimica tra Titanio (Ti) e Alluminio (Al) a specifiche soglie termiche.

Definire la zona di sicurezza

La ricerca indica che una temperatura di 665°C è il punto di impostazione ottimale per la preparazione di questi compositi.

A questa temperatura specifica, i materiali subiscono una reazione endotermica in fase semicondotta. Questo percorso di reazione controllato favorisce la formazione di una struttura densa e uniforme senza rapida espansione o generazione di gas.

Le conseguenze del superamento

Se la temperatura del forno sale anche solo a 710°C, la fisica del processo cambia drasticamente.

Questa temperatura leggermente più alta innesca una reazione di combustione di Sintesi Automatica ad Alta Temperatura (SHS). A differenza della reazione endotermica controllata, la SHS rilascia enormi quantità di energia.

Questa rapida reazione porta a significativi difetti di porosità all'interno del materiale. La precisione dell'apparecchiatura è l'unica salvaguardia contro l'attraversamento accidentale di questa soglia e il degrado delle prestazioni del materiale.

Gestione della qualità dell'interfaccia e della formazione di fasi

Oltre al meccanismo di reazione primario, la precisione della temperatura determina la qualità microscopica dell'interfaccia di legame.

Controllo dello spessore dello strato di diffusione

La temperatura regola direttamente la velocità di diffusione atomica tra gli strati metallici.

Un controllo preciso garantisce che lo strato di diffusione dell'interfaccia raggiunga lo spessore ottimale per il legame senza diventare eccessivo.

Evitare fasi intermetalliche fragili

Specifici intervalli di temperatura più bassi, come 550°C, sono spesso ottimali per il legame iniziale.

Tuttavia, se la temperatura fluttua verso l'alto fino a 600°C involontariamente, può accelerare la formazione di composti intermetallici fragili di Al3Ti.

La formazione eccessiva di questi composti all'interfaccia porta a crepe e a una significativa riduzione della plasticità del composito.

Coordinamento della temperatura con la pressione

Il controllo della temperatura ad alta precisione non riguarda solo il calore; è il fattore scatenante per la regolazione della pressione meccanica all'interno del forno a pressa a caldo sotto vuoto.

Identificazione della transizione di fase

Il processo prevede un passaggio dalla diffusione solido-solido alle reazioni solido-liquido.

Gli operatori devono sapere esattamente quando l'alluminio inizia a fondere per regolare la pressione del forno.

Prevenire errori stechiometrici

Nella fase solida a bassa temperatura, è necessaria un'alta pressione (ad esempio, 3,8 MPa) per favorire il contatto.

Tuttavia, una volta superati i 665°C, la pressione deve essere drasticamente ridotta (ad esempio, a 0,5 MPa).

Se il controllo della temperatura è impreciso, si rischia di mantenere un'alta pressione sull'alluminio liquido. Questo spreme il liquido dalla struttura stratificata, rovinando la stechiometria della reazione e la composizione finale.

Errori comuni di instabilità termica

Quando si valutano le capacità del forno, è essenziale comprendere i compromessi di una precisione insufficiente.

- Porosità: La mancanza di precisione porta a un "superamento", innescando reazioni di combustione che riempiono il composito di vuoti.

- Infragilimento: Le fluttuazioni termiche possono far crescere eccessivamente lo strato intermetallico, causando la frattura del materiale sotto stress.

- Perdita di materiale: Se il sensore di temperatura è in ritardo, l'alluminio può fondere prima che la pressione venga ridotta, spingendo fisicamente il materiale essenziale fuori dallo stampo.

Fare la scelta giusta per il tuo obiettivo

Per garantire la fabbricazione di successo dei compositi Ti-Al3Ti, applica questi principi alla tua strategia di processo:

- Se il tuo obiettivo principale è la densità strutturale: Dai priorità alla stabilità intorno ai 665°C per forzare una reazione endotermica in fase semicondotta ed evitare rigorosamente la soglia SHS di 710°C.

- Se il tuo obiettivo principale è la tenacità interfacciale: Mantieni temperature più basse (vicino a 550°C) durante la fase di legame per prevenire la rapida crescita di fasi fragili di Al3Ti.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Assicurati che il monitoraggio della temperatura sia sincronizzato con i controlli di pressione per ridurre la forza meccanica nel momento in cui appare la fase liquida.

In definitiva, il controllo della temperatura ad alta precisione funge da guardiano, assicurando che l'apporto energetico crei un legame metallurgico denso piuttosto che un difetto di combustione poroso.

Tabella riassuntiva:

| Temperatura | Tipo di reazione | Risultato | Impatto strutturale |

|---|---|---|---|

| 550°C | Legame allo stato solido | Diffusione controllata | Tenacità interfacciale ottimale |

| 600°C | Reazione accelerata | Crescita di Al3Ti fragile | Rischio aumentato di crepe |

| 665°C | Endotermica in fase semicondotta | Crescita controllata | Alta densità e uniformità |

| 710°C | SHS (Combustione) | Rapida esotermica | Porosità e difetti gravi |

Padroneggia la tua sintesi di materiali con KINTEK

Una gestione termica precisa fa la differenza tra un composito Ti-Al3Ti ad alte prestazioni e un lotto fallito. Presso KINTEK, comprendiamo che un margine di 50°C cambia tutto.

Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi di pressa a caldo sotto vuoto, forni a muffola, tubolari, rotativi e CVD ad alta precisione specificamente progettati per mantenere le strette finestre di processo richieste per materiali avanzati. Sia che tu abbia bisogno di evitare la combustione SHS o di controllare con precisione la diffusione interfacciale, la nostra attrezzatura è completamente personalizzabile per le tue esigenze uniche di ricerca e produzione.

Pronto a ottenere un'integrità strutturale priva di difetti?

Contatta oggi stesso i nostri specialisti tecnici per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali tipi di elementi riscaldanti vengono utilizzati nei forni a pressa calda sotto vuoto? Ottimizza per prestazioni ad alta temperatura

- Quali sono le funzioni della compattazione ad alta pressione e del processo di indurimento a 500°C? Raggiungere la stabilità target

- Quali componenti vengono utilizzati nei forni a pressa calda per applicare pressione? Parti Essenziali per una Compressione Precisa ad Alta Temperatura

- Perché la sinterizzazione per plasma a scintilla (SPS) è preferita per le ceramiche Ba0.95La0.05FeO3-δ? Raggiungere alta densità velocemente

- Quali sono i vantaggi chiave dell'utilizzo di una pressa sottovuoto per la sinterizzazione di polveri metalliche e ceramiche? Raggiungere densità e purezza superiori

- Perché viene selezionata la grafite ad alta resistenza per la pressatura a caldo sottovuoto di leghe termoelettriche? Esperto di alta stabilità termica

- Qual è la funzione principale del foglio di grafite all'interno del sistema FAST? Ottimizza la tua sinterizzazione e la protezione degli utensili

- Cos'è il processo di pressatura a caldo nella densificazione dei materiali? Ottenere una densità superiore per materiali avanzati