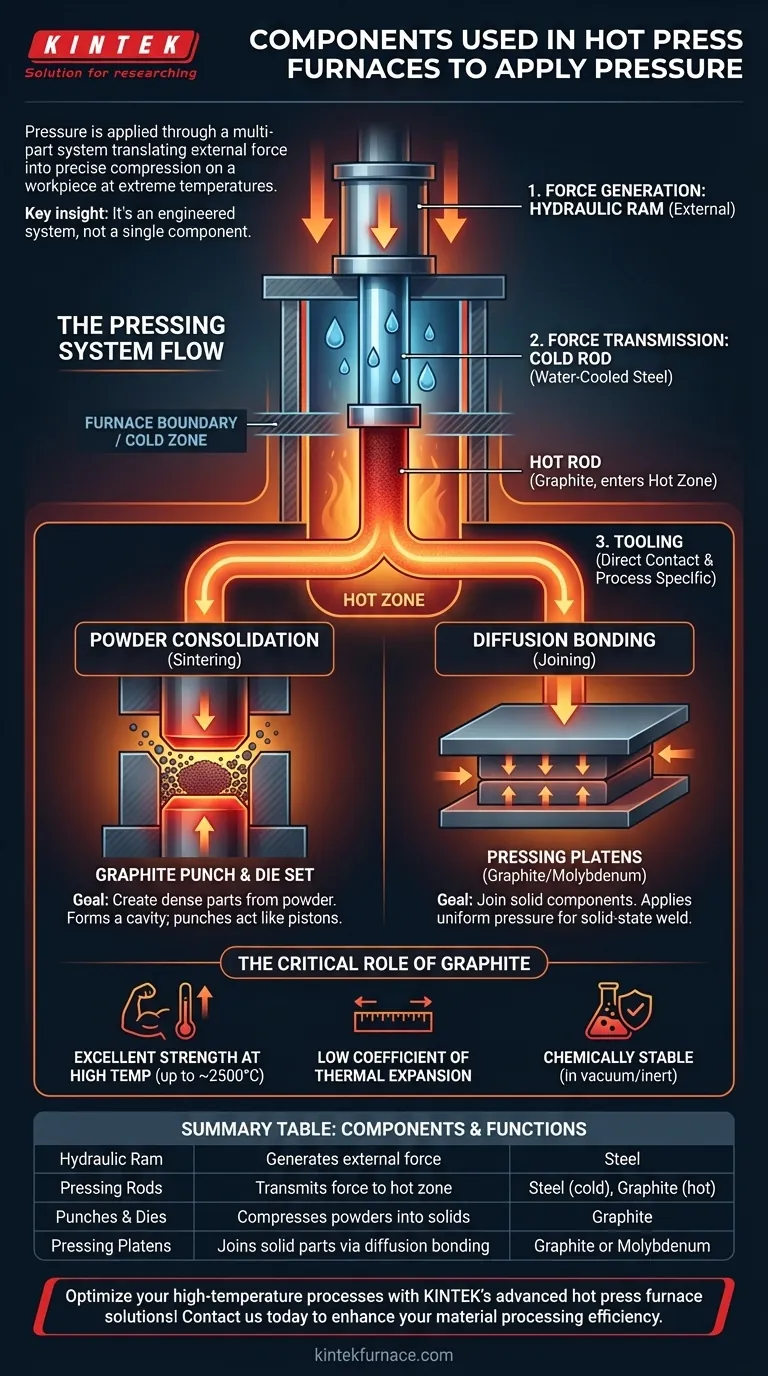

In un forno a pressa calda, la pressione viene applicata tramite un sistema multipart che traduce la forza esterna in una compressione precisa su un pezzo in lavorazione a temperature estreme. Questo sistema consiste principalmente di aste di pressione (sia calde che fredde), che collegano una pressa esterna agli utensili interni, e di utensili specializzati come punzoni, matrici o piastre in grafite che entrano in contatto diretto con il materiale in lavorazione.

L'intuizione chiave è che l'applicazione della pressione in una pressa calda non riguarda un singolo componente, ma un sistema accuratamente ingegnerizzato. La scelta dei componenti, in particolare degli utensili, è interamente dettata dall'obiettivo specifico di lavorazione del materiale, come la consolidazione della polvere o il legame di parti solide.

I Componenti Principali del Sistema di Pressione

Un forno a pressa calda fa parte di un telaio più grande, tipicamente azionato da un sistema idraulico. I componenti all'interno del forno sono progettati per trasferire questa forza resistendo a calore immenso e a condizioni di vuoto o atmosfere inerti.

La Generazione di Forza: Martinetti Idraulici

La forza iniziale non ha origine all'interno del forno. Viene generata esternamente da un martinetto idraulico che fa parte della struttura della pressa più grande. Questo martinetto fornisce la forza potente e controllata, misurata in tonnellate.

La Trasmissione della Forza: Aste di Pressione

Le aste di pressione fungono da ponte tra il martinetto esterno e gli utensili interni. Devono trasferire la forza con precisione lungo un singolo asse.

Queste sono comunemente un sistema in due parti: un'asta "fredda" al di fuori della zona calda (solitamente acciaio raffreddato ad acqua) spinge su un'asta "calda" fatta di un materiale ad alta temperatura come la grafite che può entrare nella zona calda del forno.

Gli Utensili per la Consolidazione della Polvere: Punzoni e Matrici

Quando l'obiettivo è trasformare le polveri in una parte solida (un processo chiamato sinterizzazione), viene utilizzato un set di punzoni e matrici in grafite.

La matrice forma una cavità o uno stampo per contenere la polvere. Uno o più punzoni agiscono come pistoni, comprimendo la polvere all'interno della matrice ad alta temperatura e pressione finché non si densifica in un componente solido.

Gli Utensili per il Legame per Diffusione: Piastre di Pressione

Per il legame per diffusione, dove due o più parti solide vengono unite, vengono utilizzate piastre di pressione.

Queste sono piastre piatte e rigide, spesso fatte di grafite o molibdeno. I pezzi in lavorazione vengono posizionati tra le piastre, che applicano una pressione uniforme sulle loro superfici, forzando gli atomi all'interfaccia a inter-diffondersi e formare una saldatura allo stato solido.

Comprendere i Compromessi

La progettazione del sistema di pressione comporta compromessi critici tra gestione termica, compatibilità dei materiali e stabilità meccanica. La distinzione più importante è come la forza viene trasmessa nella zona calda.

Il Design Standard con 'Asta Fredda'

La maggior parte delle presse a caldo utilizza un'asta metallica esterna, raffreddata ad acqua, che spinge su un'asta interna in grafite o su un impilamento di spinta.

Questo design isola efficacemente il telaio principale della pressa idraulica e i suoi componenti sensibili dalle temperature estreme della zona calda del forno, garantendo longevità e sicurezza. La sfida principale è mantenere un perfetto allineamento tra le aste.

Il Ruolo Critico della Grafite

La grafite è il materiale dominante per i componenti interni delle presse a caldo come aste calde, punzoni e matrici per diverse ragioni chiave.

Presenta un'eccellente resistenza alle alte temperature (diventa più forte fino a circa 2500°C), ha un coefficiente di dilatazione termica molto basso ed è chimicamente stabile in ambienti sotto vuoto o inerti. È anche facilmente lavorabile in forme di utensili complesse.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dei componenti di pressione corretti è fondamentale per ottenere le proprietà del materiale desiderate. Il tuo processo detta i tuoi utensili.

- Se il tuo obiettivo principale è creare parti dense da polvere: I tuoi componenti critici saranno un set di punzoni e matrici in grafite lavorati con precisione.

- Se il tuo obiettivo principale è unire componenti solidi: Devi utilizzare un set di piastre di pressione piatte e uniformi per garantire una distribuzione uniforme della pressione.

- Se il tuo obiettivo principale è l'affidabilità e la sicurezza del processo: Il sistema standard in due parti di un'asta "fredda" esterna e un assemblaggio di aste interne "calde" in grafite è il design più collaudato e robusto.

La comprensione di questo sistema ti consente di controllare le variabili critiche di temperatura e pressione con precisione.

Tabella Riepilogativa:

| Componente | Funzione | Materiale Comune |

|---|---|---|

| Martinetto Idraulico | Genera forza esterna | Acciaio |

| Aste di Pressione | Trasmette la forza alla zona calda | Acciaio (freddo), Grafite (caldo) |

| Punzonie Matrici | Comprime le polveri in solidi | Grafite |

| Piastre di Pressione | Unisce parti solide tramite legame per diffusione | Grafite o Molibdeno |

Ottimizza i tuoi processi ad alta temperatura con le soluzioni avanzate per forni a pressa calda di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, forniamo a diversi laboratori sistemi affidabili e su misura per le tue esigenze. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza della lavorazione dei tuoi materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi