In sostanza, la grafite è il materiale d'elezione per i forni sottovuoto perché possiede una combinazione unica di proprietà che nessun altro materiale pratico può eguagliare. Resiste a temperature estreme ben oltre il punto di fusione della maggior parte dei metalli, mantiene la sua integrità strutturale sotto intenso stress termico e rimane chimicamente stabile negli ambienti ad alto vuoto e inerti in cui avvengono questi processi.

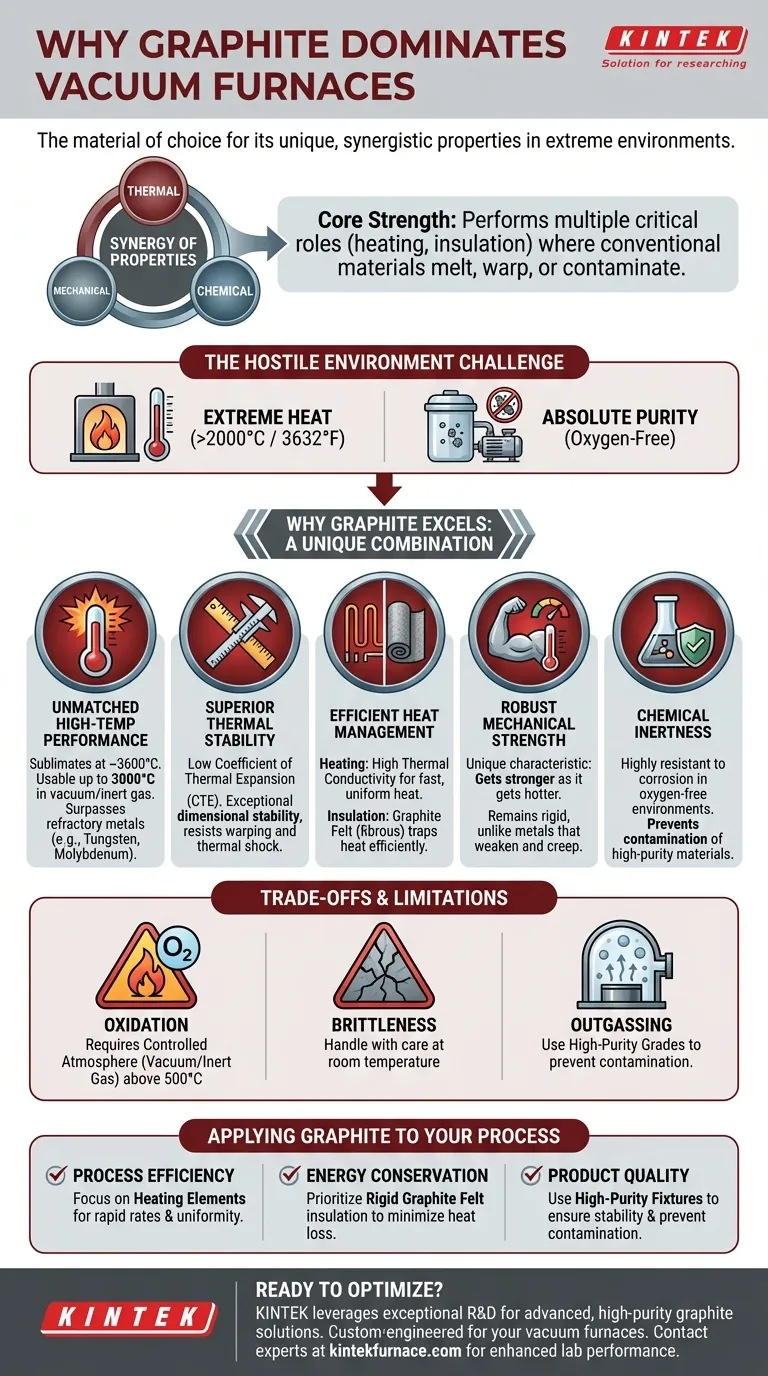

La decisione di utilizzare la grafite non si basa su una singola caratteristica, ma sulla sinergia delle sue proprietà termiche, meccaniche e chimiche. Questa sinergia le consente di svolgere molteplici ruoli critici, dalla generazione di calore alla fornitura di isolamento, in un ambiente che causerebbe la fusione, la deformazione o la contaminazione del processo dei materiali convenzionali.

La Sfida Principale: L'Ambiente Ostile di un Forno Sottovuoto

Un forno sottovuoto è progettato per il trattamento termico dei materiali in un'atmosfera controllata, priva di ossigeno e altri contaminanti. Questo ambiente è definito da due sfide principali: il calore estremo e la necessità di una purezza assoluta.

I materiali utilizzati per costruire la "zona calda" del forno, ovvero l'area in cui avviene il riscaldamento, devono essere in grado di funzionare in modo affidabile a temperature che possono superare i 2000°C (3632°F) senza degradarsi, deformarsi o reagire con i prodotti trattati.

Perché la Grafite Eccelle: Una Combinazione Unica di Proprietà

L'idoneità della grafite deriva dalla sua capacità di risolvere contemporaneamente tutte le sfide principali del forno.

Prestazioni Ineguagliabili ad Alte Temperature

A differenza dei metalli che fondono, la grafite sublima (passa direttamente dallo stato solido a quello gassoso) a una temperatura estremamente elevata, circa 3600°C. Nelle condizioni di gas inerte o sottovuoto di un forno, può essere utilizzata in modo affidabile fino a 3000°C, superando di gran lunga i limiti operativi dei metalli refrattari come molibdeno o tungsteno in molte applicazioni.

Stabilità Termica Superiore

La grafite ha un coefficiente di espansione termica (CTE) molto basso. Ciò significa che si espande o si contrae a malapena quando viene riscaldata o raffreddata, conferendole un'incredibile stabilità dimensionale e resistenza alla deformazione.

Questa proprietà le conferisce anche una potente resistenza agli shock termici. Può sopportare rapidi cambiamenti di temperatura che causerebbero la rottura delle ceramiche o la deformazione dei metalli.

Gestione Efficiente del Calore

La grafite svolge un duplice ruolo nella gestione del calore. Nella sua forma solida, possiede un'elevata conducibilità termica, rendendola un materiale eccellente per gli elementi riscaldanti che forniscono un controllo della temperatura rapido e uniforme.

Al contrario, quando viene lavorata in un feltro fibroso noto come feltro di grafite, diventa un isolante eccezionale. Questo feltro leggero viene utilizzato per rivestire la zona calda, intrappolando il calore con notevole efficienza.

Robusta Resistenza Meccanica

Una caratteristica unica della grafite è che diventa più forte man mano che si riscalda. Mentre i metalli si indeboliscono e si deformano alle alte temperature, la resistenza alla trazione della grafite aumenta, garantendo che i dispositivi e i componenti rimangano rigidi.

È anche leggera e facilmente lavorabile, il che riduce il carico strutturale sul forno e consente la creazione di dispositivi e utensili complessi a un costo inferiore.

Inerzia Chimica

La grafite è altamente resistente agli attacchi chimici e alla corrosione. All'interno dell'ambiente privo di ossigeno di un forno sottovuoto, è eccezionalmente non reattiva, il che impedisce la contaminazione dei materiali di elevata purezza in lavorazione.

Comprendere i Compromessi e i Limiti

Sebbene la grafite sia il materiale dominante, non è priva di requisiti operativi specifici. Il suo limite principale è la sua suscettibilità all'ossidazione.

La Necessità di un'Atmosfera Controllata

La grafite inizierà a bruciare rapidamente (ossidarsi) in presenza di ossigeno a temperature superiori a circa 500°C. Questo è esattamente il motivo per cui viene utilizzata esclusivamente nei forni sottovuoto o a gas inerte, dove l'ossigeno viene rimosso per prevenire questa reazione.

Manipolazione e Fragilità

A temperatura ambiente, la grafite può essere fragile rispetto ai metalli. I componenti devono essere maneggiati con cura durante l'installazione e la manutenzione per evitare scheggiature o crepe.

Potenziale di Degassamento

Se non adeguatamente purificata e preparata, la grafite può contenere gas e umidità intrappolati. Quando riscaldata sottovuoto, ciò può portare al degassamento, che può contaminare l'ambiente del forno e il pezzo in lavorazione. Vengono utilizzate qualità di elevata purezza per mitigare questo rischio.

Come Applicare Ciò al Tuo Processo

La scelta dei componenti in grafite dovrebbe allinearsi direttamente con il tuo obiettivo operativo principale.

- Se la tua attenzione principale è l'efficienza del processo: Investi in elementi riscaldanti in grafite di alta qualità e ben progettati per garantire rapidi tassi di riscaldamento e un'eccellente uniformità della temperatura.

- Se la tua attenzione principale è il risparmio energetico: Dai priorità all'isolamento in feltro di grafite rigido con bassa conducibilità termica per ridurre al minimo la perdita di calore e il consumo di energia.

- Se la tua attenzione principale è la qualità del prodotto: Utilizza dispositivi e utensili in grafite di elevata purezza e lavorati con precisione per garantire la stabilità dei pezzi e prevenire la contaminazione durante il ciclo di trattamento termico.

In definitiva, la comprensione delle proprietà della grafite ti consente di ottimizzare ogni aspetto del tuo processo sottovuoto ad alta temperatura.

Tabella Riassuntiva:

| Proprietà Chiave | Perché è Importante per i Forni Sottovuoto |

|---|---|

| Resistenza a Temperature Estreme | Sublima a circa 3600°C; utilizzabile fino a 3000°C sottovuoto/gas inerte. |

| Bassa Espansione Termica | Eccezionale stabilità dimensionale; resiste alla deformazione dovuta allo stress termico. |

| Elevata Conducibilità Termica | Ideale per elementi riscaldanti efficienti e uniformi. |

| Resistenza alle Alte Temperature | Diventa più forte quando riscaldata, a differenza dei metalli che si indeboliscono. |

| Inerzia Chimica | Non reattiva in ambienti privi di ossigeno, prevenendo la contaminazione. |

Pronto a ottimizzare i tuoi processi ad alta temperatura con soluzioni in grafite superiori?

KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire componenti in grafite avanzati e di elevata purezza per forni sottovuoto. Le nostre profonde capacità di personalizzazione garantiscono che i tuoi elementi riscaldanti, l'isolamento e i dispositivi siano progettati con precisione per la massima efficienza, il risparmio energetico e la qualità del prodotto.

Contatta oggi i nostri esperti per discutere come la nostra esperienza nella grafite può migliorare le prestazioni del tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Perché la grafite è conveniente per i forni a vuoto? Massimizza il ROI e l'efficienza a lungo termine

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Qual è l'applicazione principale dei forni di trattamento termico sottovuoto nell'industria aerospaziale? Migliora le prestazioni dei componenti con precisione

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata