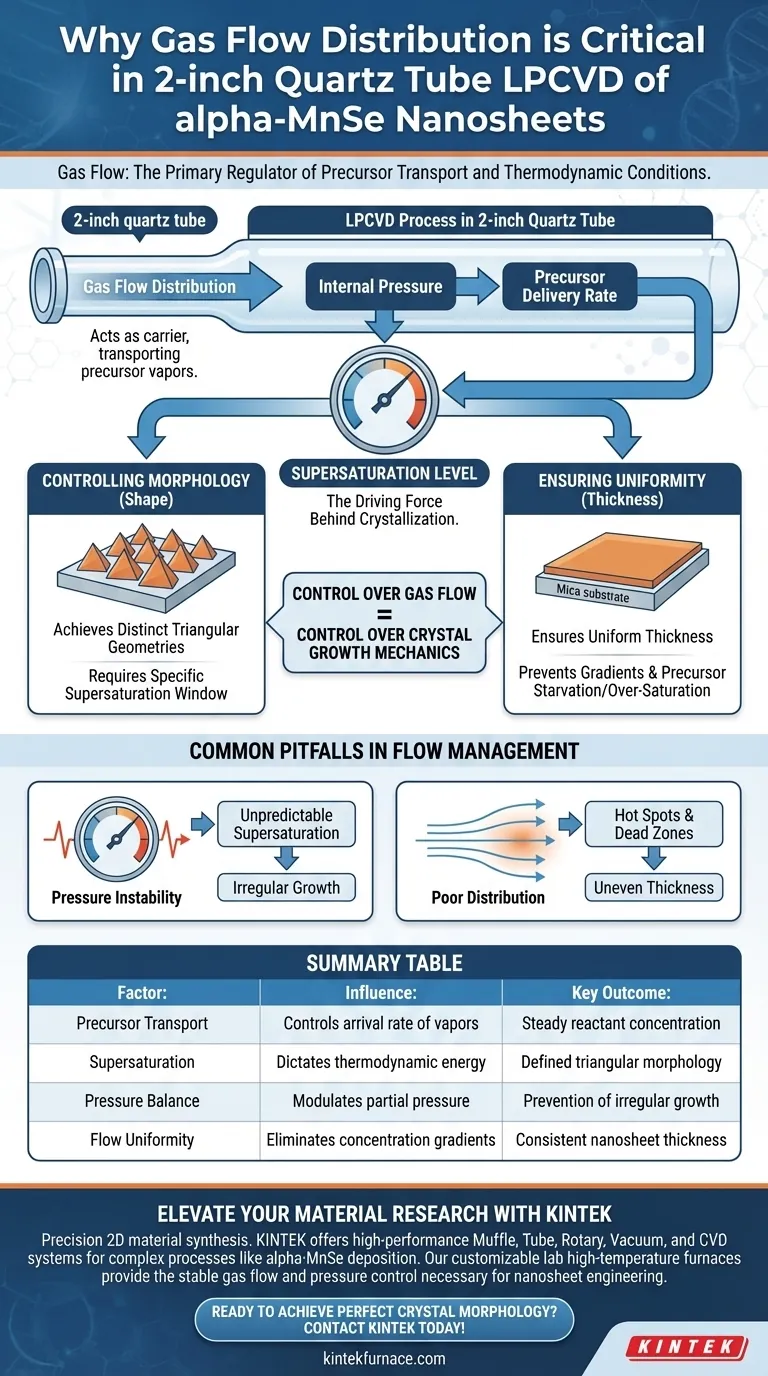

La distribuzione del flusso di gas funge da regolatore primario del trasporto dei precursori e delle condizioni termodinamiche. In un tubo di quarzo da 2 pollici durante la deposizione chimica da vapore a bassa pressione (LPCVD), il flusso di gas agisce come vettore che trasporta i vapori dei precursori al substrato a valle. Fondamentalmente, il controllo preciso di questo flusso e della pressione interna risultante determina il livello di sovrasaturazione, che è la variabile diretta responsabile della determinazione della forma e dello spessore specifici dei nanosheet di alfa-MnSe.

Il controllo del flusso di gas è effettivamente il controllo della meccanica di crescita dei cristalli. Regolando come i precursori raggiungono il substrato di mica, si determina lo stato di sovrasaturazione necessario per ottenere uno spessore uniforme e morfologie triangolari distinte.

La Meccanica della Sovrasaturazione

Regolazione della Consegna dei Precursori

Il flusso di gas nel tubo di quarzo non è semplicemente un meccanismo di trasporto; definisce l'ambiente chimico nel sito di reazione.

Gestendo la distribuzione del gas, si controlla la velocità con cui i vapori dei precursori arrivano al substrato a valle. Questa velocità di consegna stabilisce la concentrazione locale dei reagenti disponibili per la deposizione.

Definizione del Livello di Sovrasaturazione

L'interazione tra la distribuzione del flusso di gas e la pressione interna determina il livello di sovrasaturazione dei precursori.

La sovrasaturazione è la forza trainante dietro la cristallizzazione. Se questo livello fluttua a causa di un flusso incoerente, le condizioni termodinamiche richieste per specifici modi di crescita dei cristalli diventeranno instabili.

Controllo della Morfologia e dell'Uniformità

Ottenere Geometrie Distinte

La morfologia dei nanosheet di alfa-MnSe è altamente sensibile all'ambiente di deposizione.

In particolare, il riferimento primario indica che un controllo preciso del flusso facilita la formazione di strutture triangolari distinte. Senza una distribuzione stabile del gas, il sistema potrebbe non riuscire a mantenere il modo di crescita specifico richiesto per questa perfezione geometrica.

Garantire l'Uniformità dello Spessore

Oltre alla forma, la distribuzione del flusso di gas è responsabile della coerenza fisica del materiale.

Un flusso uniforme garantisce che il vapore del precursore sia distribuito uniformemente sul substrato di mica. Ciò impedisce gradienti nei tassi di deposizione, garantendo così che i nanosheet risultanti mantengano uno spessore uniforme in tutto il campione.

Errori Comuni nella Gestione del Flusso

L'Impatto dell'Instabilità della Pressione

È fondamentale ricordare che il flusso non può essere considerato isolatamente dalla pressione interna.

Le variazioni nella distribuzione del flusso di gas alterano direttamente la pressione interna all'interno del volume ristretto del tubo da 2 pollici. Se la pressione varia, la pressione parziale del precursore cambia, portando a spostamenti imprevedibili della sovrasaturazione.

Conseguenze di una Distribuzione Scarsa

Se il flusso di gas non è distribuito uniformemente, possono verificarsi "hot spot" o "zone morte" di concentrazione del precursore.

Questa varianza spaziale porta a campioni in cui un'area può presentare nanosheet triangolari perfetti, mentre aree adiacenti soffrono di crescita irregolare o spessore non uniforme a causa di carenza o sovrasaturazione di precursori.

Ottimizzazione del Tuo Processo LPCVD

Per massimizzare la qualità dei nanosheet di alfa-MnSe in un setup di tubo di quarzo da 2 pollici, allinea i tuoi parametri di flusso con i tuoi specifici obiettivi strutturali.

- Se il tuo obiettivo principale è la Precisione Geometrica (Triangoli): Dai priorità a una pressione interna e a tassi di flusso stabili per mantenere la "finestra" di sovrasaturazione specifica richiesta per i modi di crescita triangolari.

- Se il tuo obiettivo principale è l'Uniformità del Campione: Assicurati che la distribuzione del flusso di gas sia spazialmente coerente attraverso il diametro del tubo per prevenire gradienti di spessore sul substrato di mica.

Padroneggiare il flusso di gas è la chiave per passare dalla deposizione casuale all'ingegneria di cristalli controllata e di alta qualità.

Tabella Riassuntiva:

| Fattore | Influenza sulla Crescita di alfa-MnSe | Risultato Chiave |

|---|---|---|

| Trasporto dei Precursori | Controlla la velocità di arrivo dei vapori al substrato | Concentrazione costante dei reagenti |

| Sovrasaturazione | Dettata l'energia termodinamica di cristallizzazione | Morfologia triangolare definita |

| Equilibrio di Pressione | Modula la pressione parziale dei reagenti | Prevenzione della crescita irregolare |

| Uniformità del Flusso | Elimina i gradienti di concentrazione | Spessore uniforme dei nanosheet |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è il cuore della sintesi di materiali 2D. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, su misura per processi complessi come la deposizione di alfa-MnSe. I nostri forni da laboratorio personalizzabili ad alta temperatura forniscono il flusso di gas stabile e il controllo della pressione necessari per i tuoi progetti di ingegneria di nanosheet più esigenti.

Pronto a ottenere una morfologia cristallina perfetta? Contatta oggi il nostro team tecnico per trovare la soluzione di forno ideale per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Ye Zhao, Xiaohong Xu. Magnetic exchange coupling and photodetection multifunction characteristics of an MnSe/LaMnO<sub>3</sub> heterostructure. DOI: 10.1039/d4ra06719c

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i vantaggi di tassi di crescita migliorati nei forni CVD? Aumentare la produttività e ridurre i costi

- Qual è la funzione di un sistema CVD nella sintesi di Mn3O4? Padronanza della Nucleazione per Nanofogli Ultra-Sottili

- Come viene applicata la CVD nella produzione di celle solari? Migliora l'efficienza con la deposizione di film di precisione

- Qual è l'intervallo di temperatura richiesto per la sintesi CVD del grafene? Ottimizza la tua crescita per una qualità del carbonio superiore

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Qual è lo scopo del metano nella crescita del grafene CVD? Padroneggiare la fonte di carbonio chiave per il grafene di alta qualità

- Quali sono alcune applicazioni del CVD? Sblocca la precisione in elettronica, aerospazio e materiali

- In che modo differiscono gli ambienti di processo di PVD e CVD? Differenze chiave nel vuoto e nelle reazioni chimiche