Nella produzione avanzata, i forni di sbavatura catalitica a batch svolgono una funzione molto specifica e critica. Sono progettati per rimuovere chimicamente un legante a base di polioximetilene (POM) dalle parti "verdi", ovvero componenti appena stampati da una miscela di polvere metallica o ceramica e un polimero. Questo processo, noto come sbavatura, è una fase intermedia essenziale che prepara le parti fragili per la sinterizzazione finale ad alta temperatura che le fonde in un prodotto finale solido e denso.

Lo scopo principale di un forno di sbavatura catalitica non è solo riscaldare un pezzo, ma creare un ambiente chimico controllato con precisione. Utilizza un catalizzatore gassoso per scomporre rapidamente e delicatamente un legante polimerico specifico a basse temperature, un passaggio cruciale per la produzione di componenti metallici o ceramici complessi e privi di difetti.

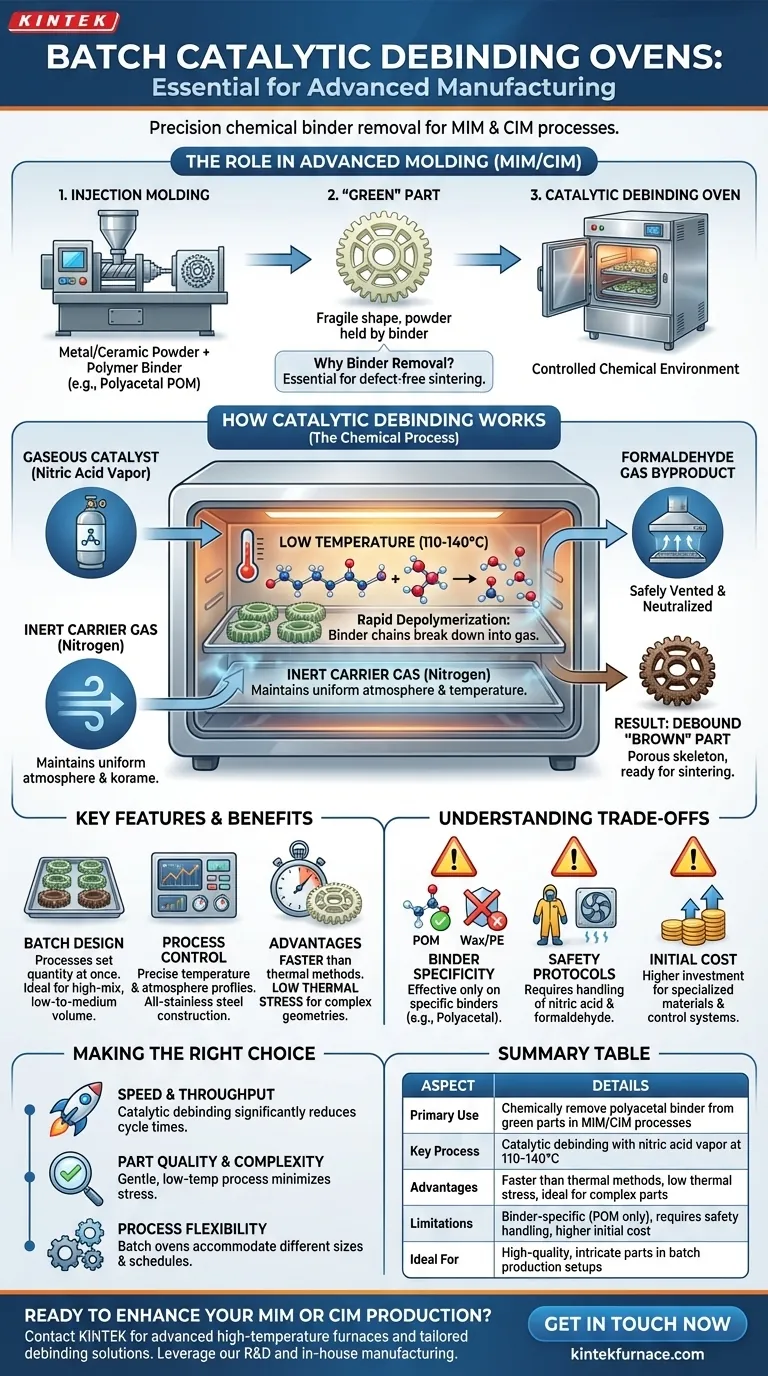

Il Ruolo della Sbavatura nello Stampaggio Avanzato

Per comprendere la funzione del forno, è necessario prima comprendere il processo di produzione che supporta: lo Stampaggio a Iniezione di Metalli (MIM) e lo Stampaggio a Iniezione di Ceramiche (CIM). Questo processo consente la produzione di massa di parti complesse e ad alte prestazioni.

Cos'è una Parte "Verde"?

Una parte "verde" è il componente immediatamente dopo essere uscita dalla macchina di stampaggio a iniezione. Ha la forma finale desiderata ma è estremamente fragile.

È composta da polveri metalliche o ceramiche fini tenute insieme da un sistema di legante polimerico, che di solito costituisce una parte significativa del suo volume.

Lo Scopo del Legante

Il legante, spesso un materiale come il polioximetilene (POM), è essenziale. Conferisce alla miscela di polvere le caratteristiche di flusso di una plastica, consentendone l'iniezione in uno stampo complesso.

Senza il legante, sarebbe impossibile formare queste forme intricate utilizzando un processo di stampaggio a iniezione.

Perché la Rimozione del Legante è Critica

Prima che il pezzo possa essere sinterizzato (riscaldato quasi al punto di fusione per fondere le particelle di polvere), il legante deve essere completamente rimosso.

Se rimane del legante durante la sinterizzazione, brucerà ad alte temperature, rilasciando gas che possono causare crepe, vuoti, distorsioni o contaminazione nel pezzo finale. La fase di sbavatura assicura che il pezzo sia solo uno scheletro poroso di polvere metallica o ceramica, pronto per la densificazione.

Come Funziona la Sbavatura Catalitica

La sbavatura catalitica è un'elegante soluzione chimica al problema della rimozione del legante. È significativamente più veloce e delicata rispetto ai metodi puramente termici.

La Reazione Chimica

Il processo prevede l'introduzione di un catalizzatore acido gassoso, tipicamente vapore di acido nitrico, nella camera del forno riscaldata.

Questo catalizzatore provoca la rapida depolimerizzazione del legante polioximetilene (POM), scomponendo le sue lunghe catene polimeriche direttamente in un gas (formaldeide). Ciò avviene a una temperatura relativamente bassa, spesso intorno ai 110-140°C.

Il Ruolo del Forno

Il compito principale del forno è gestire questa reazione con estrema precisione. Mantiene una temperatura uniforme su tutte le parti e controlla il flusso di un gas vettore inerte, come l'azoto, saturato con il catalizzatore.

Deve inoltre essere dotato di un sistema per ventilare e neutralizzare in sicurezza il sottoprodotto gassoso di formaldeide risultante.

Vantaggi Rispetto ad Altri Metodi

Rispetto alla tradizionale sbavatura termica, che brucia lentamente il legante nell'arco di molte ore, il processo catalitico può essere completato in una frazione del tempo.

Questa velocità, unita alla bassa temperatura di lavorazione, riduce drasticamente lo stress termico sui pezzi, rendendola ideale per geometrie delicate e complesse che potrebbero deformarsi o incrinarsi durante un ciclo termico più lento.

Comprendere la Progettazione del Forno "Batch"

Il termine "batch" (lotto) si riferisce al modo in cui vengono lavorate le parti, il che ha implicazioni per la flessibilità e il controllo.

Lavorazione a Lotti

Un forno a batch lavora una quantità fissa di pezzi alla volta. I pezzi vengono caricati su vassoi o supporti, posizionati all'interno della camera e la porta viene sigillata. L'intero ciclo—riscaldamento, esposizione catalitica e raffreddamento—viene eseguito su quel singolo "lotto".

Ciò contrasta con i forni continui, dove i pezzi si muovono attraverso diverse zone di temperatura su un nastro trasportatore.

Caratteristiche Chiave per il Controllo del Processo

Questi forni sono costruiti con caratteristiche specifiche menzionate nelle schede tecniche per una ragione. La struttura interamente in acciaio inossidabile è necessaria per resistere al catalizzatore acido corrosivo.

Il controllo completo dei profili di atmosfera e temperatura è irrinunciabile. Ciò assicura che ogni pezzo nel lotto e ogni lotto prodotto sperimenti esattamente le stesse condizioni, portando a risultati altamente ripetibili e prevedibili.

Comprendere i Compromessi

Sebbene potente, la sbavatura catalitica non è una soluzione universale. Comporta requisiti e limitazioni specifici che è fondamentale comprendere.

Specificità del Legante

Il limite principale è che la sbavatura catalitica è efficace solo su specifici sistemi di legante, con il polioximetilene (POM) che è il più comune. Non funzionerà su parti stampate con altri leganti come cera o polietilene.

Manipolazione Chimica e Sicurezza

Il processo richiede l'uso di un acido forte (acido nitrico) e produce un gas pericoloso (formaldeide). Ciò richiede rigorosi protocolli di sicurezza, attrezzature specializzate per la manipolazione di sostanze chimiche e sistemi efficaci di ventilazione e trattamento dei gas di scarico.

Costo Iniziale dell'Attrezzatura

I materiali specializzati e i sistemi di controllo precisi richiesti per i forni di sbavatura catalitica comportano generalmente un investimento iniziale più elevato rispetto ai forni di sbavatura termica più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di un processo di sbavatura dipende interamente dalle tue priorità di produzione.

- Se la tua priorità principale è la velocità e la produttività: La sbavatura catalitica è uno dei metodi più rapidi disponibili, riducendo i cicli di sbavatura da giorni o ore a sole poche ore.

- Se la tua priorità principale è la qualità e la complessità dei pezzi: La natura delicata e a bassa temperatura del processo minimizza le sollecitazioni interne, rendendola la scelta migliore per pezzi piccoli, intricati o fragili.

- Se la tua priorità principale è la flessibilità del processo: Un forno a batch è ideale per la produzione ad alto mix, a basso o medio volume, poiché può facilmente ospitare diverse dimensioni di pezzi e programmi di produzione.

Comprendendo i principi fondamentali della sbavatura catalitica, puoi sfruttare efficacemente i suoi vantaggi unici per ottenere qualità ed efficienza superiori nelle tue operazioni MIM o CIM.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Rimozione chimica del legante in polioximetilene dalle parti verdi nei processi MIM/CIM |

| Processo Chiave | Sbavatura catalitica con vapore di acido nitrico a 110-140°C |

| Vantaggi | Più veloce dei metodi termici, basso stress termico, ideale per parti complesse |

| Limitazioni | Specifico per il legante (solo POM), richiede manipolazione sicura, costo iniziale più elevato |

| Ideale Per | Pezzi complessi di alta qualità in configurazioni di produzione a batch |

Pronto a migliorare la tua produzione MIM o CIM con soluzioni di sbavatura affidabili? Contatta KINTEK oggi stesso per discutere come i nostri forni avanzati ad alta temperatura, inclusi forni personalizzati a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, possono essere personalizzati per le tue esigenze uniche. Sfrutta la nostra eccezionale R&S e la produzione interna per risultati precisi ed efficienti—contattaci subito per iniziare a ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico