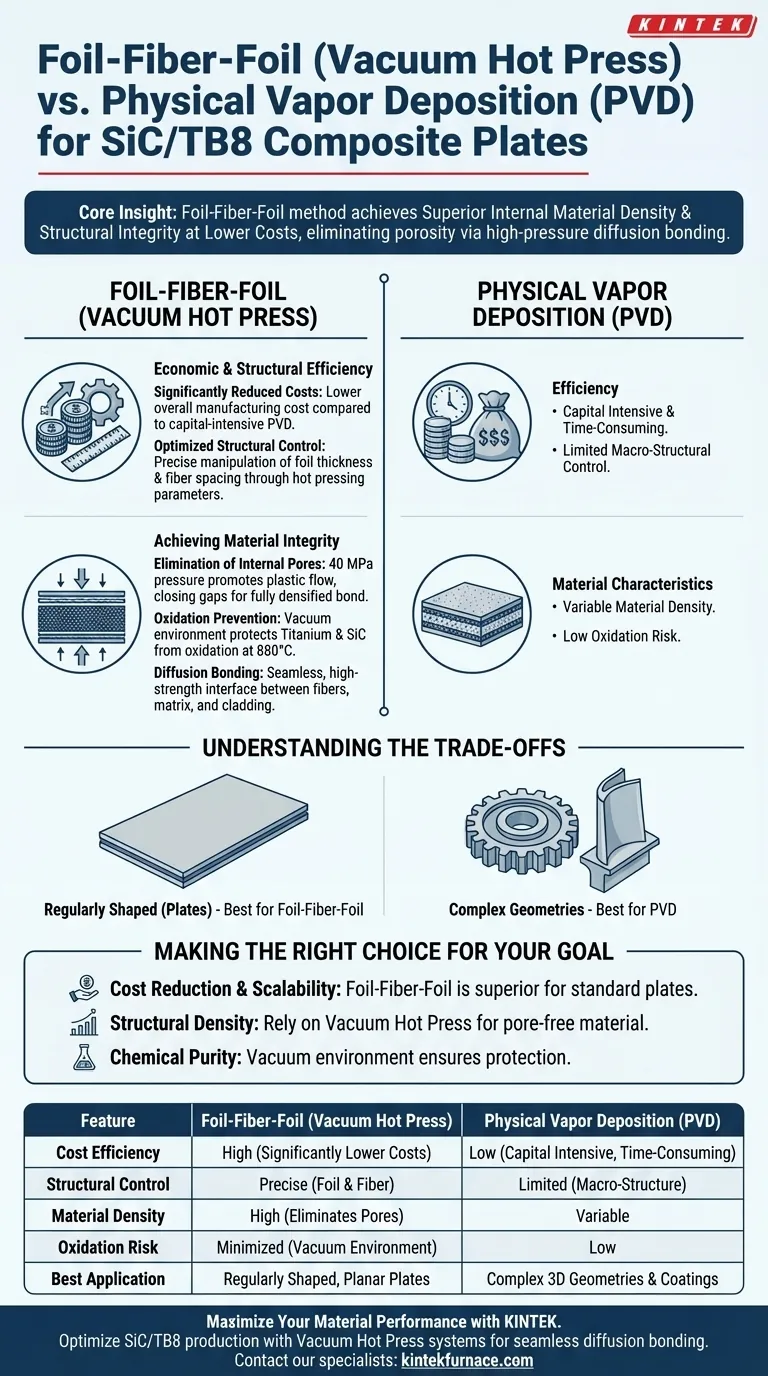

Il metodo foil-fiber-foil combinato con una pressa a caldo sotto vuoto offre un vantaggio distintivo in termini di efficienza economica e controllo strutturale rispetto alla deposizione fisica da vapore (PVD). Questo approccio riduce significativamente i costi di produzione consentendo un controllo preciso della macrostruttura del composito, inclusi lo spessore del foglio e la spaziatura delle fibre, rendendolo ideale per piastre SiC/TB8 di forma regolare.

Concetto chiave: La tecnica foil-fiber-foil non è solo una misura di risparmio sui costi; è un metodo per ottenere una densità del materiale interno superiore. Utilizzando il legame diffusivo ad alta pressione, elimina la porosità e garantisce l'integrità strutturale della matrice senza gli alti costi associati ai processi di deposizione da vapore.

Efficienza economica e strutturale

Costi significativamente ridotti

Il vantaggio più immediato del metodo foil-fiber-foil è la sua efficienza economica. Rispetto al processo di deposizione fisica da vapore (PVD), che richiede ingenti capitali e tempo, l'utilizzo di una pressa a caldo sotto vuoto riduce drasticamente il costo complessivo di produzione delle piastre composite.

Controllo strutturale ottimizzato

Questo metodo offre ai produttori un controllo eccezionale sull'architettura interna del composito. Regolando i parametri di pressatura a caldo, è possibile manipolare comodamente lo spessore del foglio e la spaziatura delle fibre.

Organizzazione macrostrutturale

Oltre ai singoli strati, il processo facilita una migliore organizzazione della struttura complessiva del materiale. Ciò garantisce che le piastre SiC/TB8 risultanti soddisfino specifici requisiti meccanici attraverso una disposizione precisa dei componenti in fibra e matrice.

Ottenere l'integrità del materiale

Eliminazione dei pori interni

La pressa a caldo sotto vuoto applica una pressione considerevole (ad esempio, 40 MPa) al laminato. Questa pressione favorisce il flusso plastico nel metallo della matrice, chiudendo efficacemente gli spazi e eliminando i pori interni per creare un legame completamente densificato.

Prevenzione dell'ossidazione

L'ambiente ad alta temperatura (880°C) richiesto per la saldatura crea un rischio di degrado del materiale. Tuttavia, l'ambiente sottovuoto della pressa a caldo impedisce efficacemente l'ossidazione sia della matrice in lega di titanio che delle fibre di carburo di silicio durante la lavorazione.

Legame diffusivo

La combinazione di calore e pressione facilita il legame diffusivo. Ciò si traduce in un'interfaccia continua e ad alta resistenza tra le fibre, la matrice e i materiali di rivestimento, che è fondamentale per le prestazioni di supporto del carico del composito.

Comprendere i compromessi

Limitazioni geometriche

Sebbene altamente efficace per le piastre, questo metodo è specificamente indicato come adatto per compositi di forma regolare.

La dipendenza dall'applicazione di una pressione uniforme tramite una pressa lo rende meno adattabile a geometrie 3D complesse, non planari o altamente intricate rispetto ai metodi di deposizione che possono rivestire superfici irregolari.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la riduzione dei costi e la scalabilità: Il metodo foil-fiber-foil è superiore al PVD, offrendo costi operativi significativamente inferiori per la produzione di piastre standard.

- Se il tuo obiettivo principale è la densità strutturale: Affidati alla pressa a caldo sotto vuoto per indurre flusso plastico e legame diffusivo, garantendo un materiale densificato e privo di pori.

- Se il tuo obiettivo principale è la purezza chimica: L'ambiente sottovuoto è essenziale per proteggere la matrice di titanio e le fibre di SiC dall'ossidazione ad alte temperature di processo.

Privilegiando il metodo foil-fiber-foil per applicazioni planari, si ottiene un equilibrio tra alta qualità del materiale e fattibilità economica che il PVD non può eguagliare per questo specifico caso d'uso.

Tabella riassuntiva:

| Caratteristica | Foil-Fiber-Foil (Pressa a caldo sotto vuoto) | Deposizione fisica da vapore (PVD) |

|---|---|---|

| Efficienza dei costi | Alta (Costi di produzione significativamente inferiori) | Bassa (Richiede ingenti capitali e tempo) |

| Controllo strutturale | Controllo preciso dello spessore del foglio e della spaziatura delle fibre | Controllo limitato sulla macrostruttura |

| Densità del materiale | Alta (Elimina i pori tramite pressione di 40 MPa) | Variabile |

| Rischio di ossidazione | Minimizzato (Ambiente sottovuoto controllato) | Basso |

| Applicazione migliore | Piastre composite di forma regolare e planari | Geometrie 3D complesse e rivestimenti |

Massimizza le prestazioni del tuo materiale con KINTEK

Pronto a ottimizzare la tua produzione di compositi SiC/TB8? KINTEK fornisce sistemi di pressatura a caldo sotto vuoto all'avanguardia e soluzioni per forni ad alta temperatura progettati per eliminare la porosità e garantire un legame diffusivo senza interruzioni. Supportati da R&S e produzione esperti, offriamo sistemi Vacuum, Muffle, Tube e CVD personalizzabili, su misura per le tue esigenze specifiche di laboratorio o industriali.

Riduci i tuoi costi di produzione e ottieni una densità del materiale superiore oggi stesso. Contatta subito i nostri specialisti per trovare il sistema perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Come influisce il trattamento termico dell'acciaio per utensili NC6 (1.2063) sulle sue prestazioni? Ottimizzazione chiave degli utensili SPIF

- Come viene utilizzato un forno di essiccazione a temperatura costante per stabilire gradienti di contenuto di umidità nel legno? Padroneggia la linea di base

- Quale ruolo svolge l'attrezzatura di riscaldamento industriale nel processo di produzione dell'acciaio per molle 55Si2 durante la avvolgimento?

- Quale ruolo svolge un sistema di protezione a cortina di azoto nella saldatura di tubi di rame? Garantire l'integrità ottimale del giunto

- Qual è lo scopo dell'omogeneizzazione a 1250°C? Ottimizzazione delle superleghe a base di cobalto sinterizzato

- Qual è la funzione di un'autoclave rivestita in Teflon nella sintesi di nanoparticelle di CuO? Ottieni risultati precisi in laboratorio

- Quali sono gli obiettivi della miscelazione a fusione e del trattamento di isolamento durante il processo di preparazione della lega madre Al-5Er-Ti?

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione