Nella sua essenza, il sistema di controllo in un forno rotante funge da sistema nervoso centrale. È responsabile del monitoraggio di tutti i parametri critici e dell'effettuazione di regolazioni in tempo reale per garantire che l'intero processo operi con precisione. Ciò include la gestione delle temperature multi-zona, della velocità di rotazione del corpo del forno e della portata del materiale per garantire un prodotto finale coerente e di alta qualità.

Il sistema di controllo è ciò che trasforma un forno rotante da un semplice apparecchio di riscaldamento a uno strumento di lavorazione dei materiali preciso, ripetibile ed efficiente. Il suo ruolo non è semplicemente quello di far funzionare il forno, ma di garantire la qualità del risultato, ottimizzare l'uso delle risorse e assicurare la sicurezza operativa.

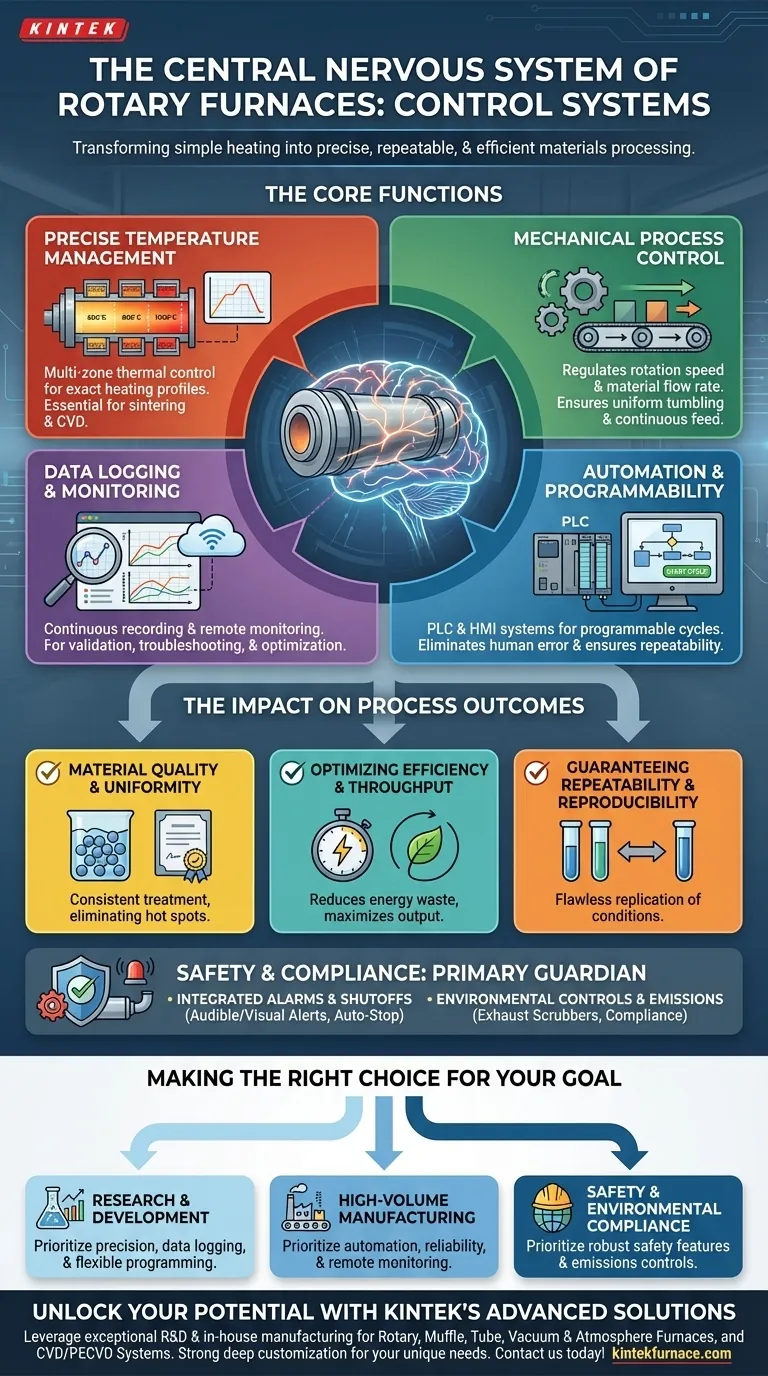

Le Funzioni Principali di un Sistema di Controllo del Forno

Un sistema di controllo moderno integra molteplici funzioni in un'unica unità coesa. Queste funzioni lavorano insieme per raggiungere le condizioni di lavorazione desiderate con un intervento manuale minimo.

Gestione Precisa della Temperatura

La funzione primaria è il mantenimento di precisi punti di impostazione della temperatura. I sistemi avanzati utilizzano il controllo termico multi-zona, consentendo a diverse sezioni del lungo corpo del forno di essere mantenute a temperature diverse, creando un profilo di riscaldamento preciso per il materiale mentre attraversa il forno.

Ciò assicura che il materiale sia sottoposto al ciclo di riscaldamento e raffreddamento esatto richiesto, il che è fondamentale per processi come la sinterizzazione o la deposizione chimica da vapore.

Controllo del Processo Meccanico

Il sistema di controllo detta la velocità di rotazione del corpo del forno. Questo è cruciale per garantire che il materiale si rimescoli correttamente, portando a un'esposizione uniforme al calore su tutto il lotto.

Inoltre, governa la velocità di flusso del materiale, assicurando un apporto continuo e costante che corrisponda alla capacità di trattamento termico del forno.

Automazione e Programmabilità

I forni moderni si basano su Controllori Logici Programmabili (PLC) e sistemi Interfaccia Uomo-Macchina (HMI). Questi consentono agli operatori di programmare interi cicli di lavorazione dall'inizio alla fine.

Questa automazione significa che ricette complesse e multi-step possono essere eseguite perfettamente ogni volta, eliminando l'errore umano e garantendo la ripetibilità del processo.

Registrazione dei Dati e Monitoraggio

Una funzione critica sia per il controllo qualità che per la ricerca è la registrazione dei dati. Il sistema registra continuamente tutti i parametri chiave, come la temperatura in ogni zona, la velocità di rotazione e il tempo di lavorazione.

Questi dati forniscono una registrazione inestimabile per la convalida del processo, la risoluzione dei problemi e l'ottimizzazione. Molti sistemi consentono anche il monitoraggio remoto, permettendo ai tecnici di controllare lo stato del forno da una sala di controllo centrale o anche da remoto.

L'Impatto sui Risultati del Processo

La sofisticazione del sistema di controllo si traduce direttamente in miglioramenti tangibili nel processo di produzione o di ricerca. Trasforma l'operazione da un'approssimazione a una scienza.

Garantire Qualità e Uniformità del Materiale

Controllando precisamente la temperatura e la rotazione, il sistema garantisce che ogni particella del materiale riceva lo stesso trattamento. Questo elimina i punti caldi e le sezioni non lavorate, con conseguente eccezionale uniformità del materiale e qualità costante da lotto a lotto.

Ottimizzazione dell'Efficienza e della Produttività

Un sistema di controllo intelligente ottimizza i tempi di lavorazione e aumenta l'efficienza energetica. Mantenendo le temperature esattamente al punto di impostazione richiesto senza superarlo, minimizza lo spreco di energia. I cicli automatizzati assicurano che il forno operi alla sua massima produttività effettiva.

Garantire Ripetibilità e Riproducibilità

Sia per la produzione industriale che per la ricerca scientifica, la capacità di riprodurre i risultati è fondamentale. I controlli programmabili e la registrazione dei dati assicurano che le condizioni esatte possano essere replicate senza errori, il che è essenziale per ottenere risultati sperimentali riproducibili o mantenere rigorosi standard di produzione.

Comprendere il Ruolo Critico della Sicurezza e della Conformità

Oltre all'efficienza del processo, il sistema di controllo è il principale garante della sicurezza operativa e della responsabilità ambientale.

Allarmi di Sicurezza Integrati e Spegnimenti

Il sistema monitora continuamente tutte le condizioni del forno per rilevare anomalie. Se una temperatura supera un limite di sicurezza, un flusso di gas devia o viene rilevato un guasto meccanico, attiverà allarmi acustici e visivi e potrà avviare uno spegnimento di sicurezza automatico.

Controlli Ambientali ed Emissioni

Molti processi industriali rilasciano particelle o gas nocivi. I sistemi di controllo avanzati sono spesso integrati con apparecchiature periferiche come gli scrubber di scarico. Il sistema monitora il flusso di scarico e controlla lo scrubber per neutralizzare i componenti nocivi prima che vengano rilasciati, garantendo la conformità ambientale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di sistema di controllo di cui hai bisogno è direttamente legato al tuo obiettivo primario.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo: Hai bisogno di un sistema con controllo preciso della temperatura multi-zona, registrazione dati estesa e programmazione flessibile per garantire la riproducibilità degli esperimenti.

- Se il tuo obiettivo principale è la produzione ad alto volume: Hai bisogno di un sistema che dia priorità all'automazione, all'affidabilità e al monitoraggio remoto per massimizzare la produttività e ridurre i costi operativi.

- Se il tuo obiettivo principale è la sicurezza e la conformità ambientale: Hai bisogno di un sistema con robusti allarmi di sicurezza integrati, spegnimenti automatici e controlli per le apparecchiature di emissione come gli scrubber.

In definitiva, investire in un sistema di controllo sofisticato sblocca il pieno potenziale di un forno rotante, trasformandolo in uno strumento altamente affidabile e preciso per la lavorazione avanzata dei materiali.

Tabella Riassuntiva:

| Funzione | Caratteristiche Chiave | Impatto |

|---|---|---|

| Gestione della Temperatura | Controllo termico multi-zona, setpoint precisi | Garantisce riscaldamento uniforme e qualità del materiale |

| Controllo Meccanico | Velocità di rotazione, velocità di flusso del materiale | Assicura esposizione e produttività coerenti |

| Automazione | PLC, sistemi HMI, cicli programmabili | Elimina l'errore umano, garantisce la ripetibilità |

| Registrazione dei Dati | Monitoraggio continuo, accesso remoto | Aiuta nella convalida, risoluzione dei problemi e ottimizzazione |

| Sicurezza e Conformità | Allarmi, spegnimenti, controlli ambientali | Protegge le operazioni e soddisfa gli standard normativi |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori strumenti di precisione come Forni Rotanti, Forni Muffola, Forni a Tubo, Forni sottovuoto e con atmosfera controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che possiamo soddisfare le tue esigenze sperimentali uniche, migliorando efficienza, sicurezza e riproducibilità. Contattaci oggi per discutere come possiamo personalizzare una soluzione per te!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura