Nella loro essenza, i forni rotativi sono versatili perché combinano l'agitazione continua del materiale con un controllo preciso della temperatura e dell'atmosfera. Questa combinazione unica consente a una singola apparecchiatura di gestire una gamma eccezionalmente ampia di materiali, dalle polveri ai granuli fino ai piccoli pezzi, ed eseguire diversi processi termici come essiccazione, reazione e trattamento termico con elevata coerenza.

La sfida per molte industrie è ottenere un'elaborazione termica uniforme tra materiali e dimensioni di lotto diversi. I forni rotativi risolvono questo problema non solo riscaldando, ma muovendo attivamente il materiale attraverso un ambiente strettamente controllato, assicurando che ogni particella riceva lo stesso trattamento.

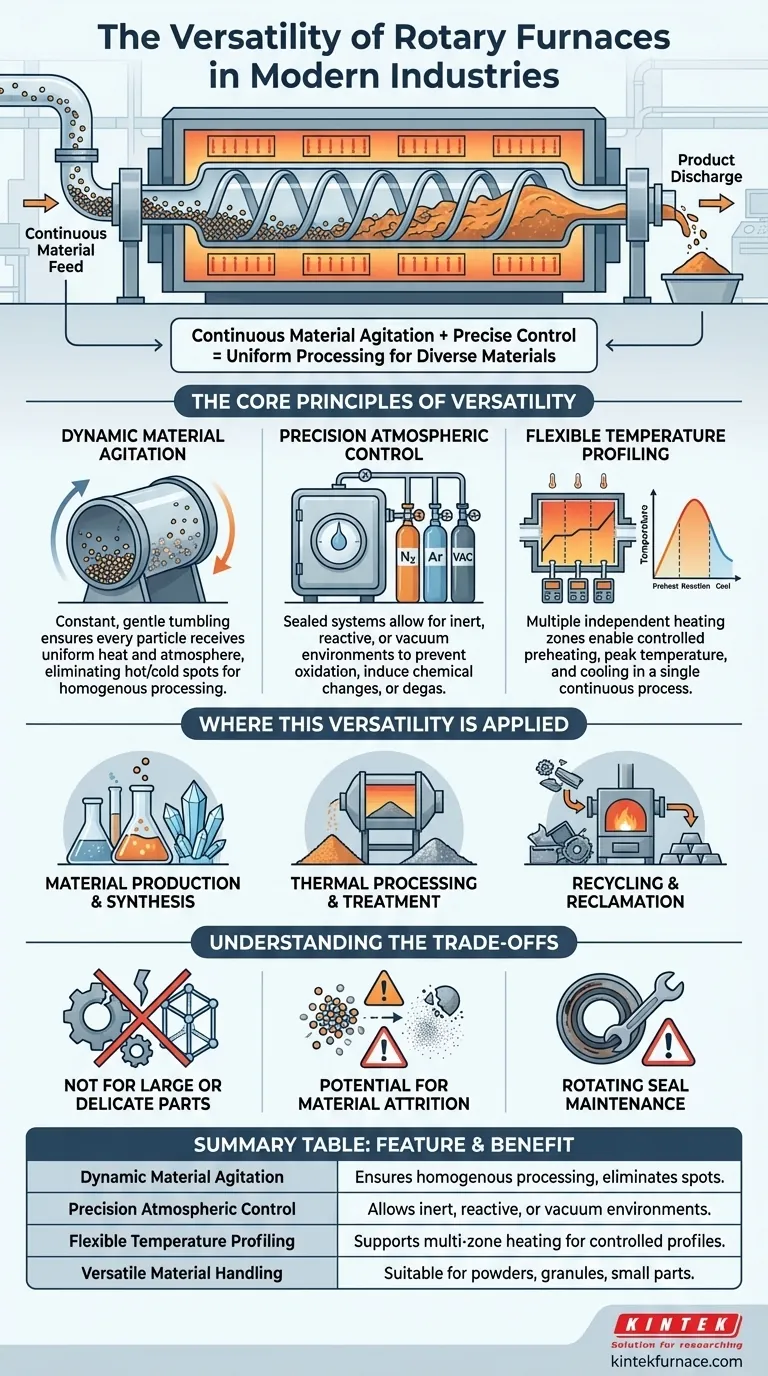

I Principi Fondamentali della Versatilità

L'adattabilità di un forno rotativo deriva da tre principi operativi fondamentali che lavorano in concerto. Comprendere questi è fondamentale per capire perché sono utilizzati in così tante applicazioni diverse.

Agitazione Dinamica del Materiale

La caratteristica distintiva è la rotazione del tubo o della retorta centrale. Questa azione di rimescolamento costante e delicata è fondamentale per l'uniformità.

A differenza di un forno statico dove il materiale sul fondo si riscalda diversamente da quello in cima, la rotazione assicura che ogni particella sia continuamente esposta alla fonte di calore e all'atmosfera interna. Questo garantisce una lavorazione omogenea ed elimina i punti caldi o freddi.

Controllo Preciso dell'Atmosfera

Molti forni rotativi moderni sono progettati come sistemi sigillati. Ciò consente l'evacuazione completa dell'aria e l'introduzione di gas di processo specifici.

Questo controllo abilita una vasta gamma di cambiamenti chimici e fisici. È possibile eseguire processi in un'atmosfera inerte (come azoto o argon) per prevenire l'ossidazione, un'atmosfera reattiva per indurre cambiamenti chimici (come la carburazione) o un vuoto per il degasaggio.

Profilazione Flessibile della Temperatura

Questi forni non sono limitati a una singola temperatura. Possono essere progettati con zone di riscaldamento multiple e controllate indipendentemente lungo la lunghezza del tubo.

Ciò consente una precisa profilazione della temperatura. Un materiale può essere preriscaldato delicatamente nella prima zona, portato a una temperatura di reazione di picco al centro e poi raffreddato in modo controllato nell'ultima zona, tutto all'interno di un unico processo continuo.

Dove Viene Applicata Questa Versatilità

La combinazione di questi principi rende i forni rotativi indispensabili in diversi settori industriali chiave.

Produzione e Sintesi di Materiali

Per la creazione di materiali avanzati, catalizzatori o prodotti chimici speciali, la capacità di controllare sia la temperatura che l'atmosfera durante la miscelazione è fondamentale. Il forno diventa un reattore chimico, non solo un riscaldatore.

Trattamento e Processi Termici

Questa è la categoria di utilizzo più ampia. Le applicazioni includono l'essiccazione di solidi sfusi, la calcinazione di minerali (riscaldamento per eliminare le impurità), l'invecchiamento delle polveri metalliche ed esecuzione di ossidazione o riduzione controllata dei materiali.

Riciclo e Recupero

Nell'industria dei metalli, i forni rotativi sono utilizzati per recuperare materiali preziosi da rottami. L'azione di rimescolamento aiuta a separare i metalli dai contaminanti, mentre il calore controllato fonde efficientemente il materiale target per il recupero.

Comprensione dei Compromessi

Nonostante la loro flessibilità, i forni rotativi non sono una soluzione universale. Comprendere i loro limiti è fondamentale per un'applicazione corretta.

Non Ideali per Pezzi Grandi o Delicati

Il design è ottimizzato per particelle granulari, in polvere o pezzi piccoli e di forma uniforme che possono rimescolarsi liberamente. Componenti grandi e singoli o strutture estremamente delicate che potrebbero essere danneggiate dall'azione di rimescolamento non sono adatti.

Potenziale di Attrito del Materiale

L'azione meccanica di rimescolamento può causare la scomposizione di materiali friabili o fragili, creando polvere indesiderata o alterando la distribuzione granulometrica. Questo deve essere preso in considerazione per i materiali sensibili allo stress meccanico.

Manutenzione delle Guarnizioni Rotanti

I punti in cui il tubo rotante incontra le estremità fisse del forno richiedono guarnizioni speciali. Queste guarnizioni sono fondamentali per mantenere l'integrità atmosferica, ma sono componenti soggetti a usura che richiedono ispezione e manutenzione regolari.

Fare la Scelta Giusta per il Vostro Processo

La selezione di un forno rotativo dipende interamente dalla natura del vostro materiale e dagli obiettivi del vostro processo termico.

- Se la vostra attenzione principale è l'elaborazione ad alto rendimento e uniforme di polveri o granuli: Un forno rotativo è un'ottima scelta grazie al suo movimento continuo e al riscaldamento omogeneo.

- Se la vostra attenzione principale è una reazione chimica che richiede un'atmosfera specifica: Il design della retorta sigillata fornisce il controllo atmosferico preciso necessario per processi come la riduzione o la carburazione.

- Se la vostra attenzione principale è la R&S con un'ampia varietà di materiali: L'adattabilità di un forno a tubo rotativo più piccolo, su scala di laboratorio, consente di testare numerosi materiali e processi con un unico dispositivo.

In definitiva, un forno rotativo è lo strumento giusto quando il vostro processo trae vantaggio dalla combinazione di movimento dinamico del materiale con un controllo ambientale preciso.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Agitazione Dinamica del Materiale | Garantisce una lavorazione omogenea ed elimina i punti caldi/freddi |

| Controllo Preciso dell'Atmosfera | Consente ambienti inerti, reattivi o sottovuoto per diversi processi chimici |

| Profilazione Flessibile della Temperatura | Supporta il riscaldamento multi-zona per preriscaldamento, reazione e raffreddamento controllati |

| Gestione Versatile dei Materiali | Adatto per polveri, granuli e piccoli pezzi in operazioni continue |

Pronti per migliorare le capacità di lavorazione termica del vostro laboratorio? Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni rotativi, forni a muffola, forni a tubo, forni sottovuoto e a gas inerte e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattateci oggi stesso per discutere come i nostri forni rotativi possono ottimizzare la vostra sintesi di materiali, il trattamento termico o i processi di riciclo con uniformità e controllo superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali