In sostanza, i forni rotanti sono i cavalli da battaglia della lavorazione dei materiali ad alta temperatura. Le loro principali applicazioni industriali si trovano nella metallurgia per la creazione di metalli e leghe, nella lavorazione chimica per indurre reazioni termiche come la calcinazione e nella produzione di materiali avanzati per produrre di tutto, dal cemento e ceramiche ai componenti delle batterie.

L'immensa versatilità di un forno rotante deriva dal suo design fondamentale: un tubo a rotazione lenta che garantisce un riscaldamento eccezionalmente uniforme. Questo principio fondamentale lo rende la scelta definitiva per qualsiasi processo che richieda un controllo termico preciso su polveri, granuli o altri solidi sfusi.

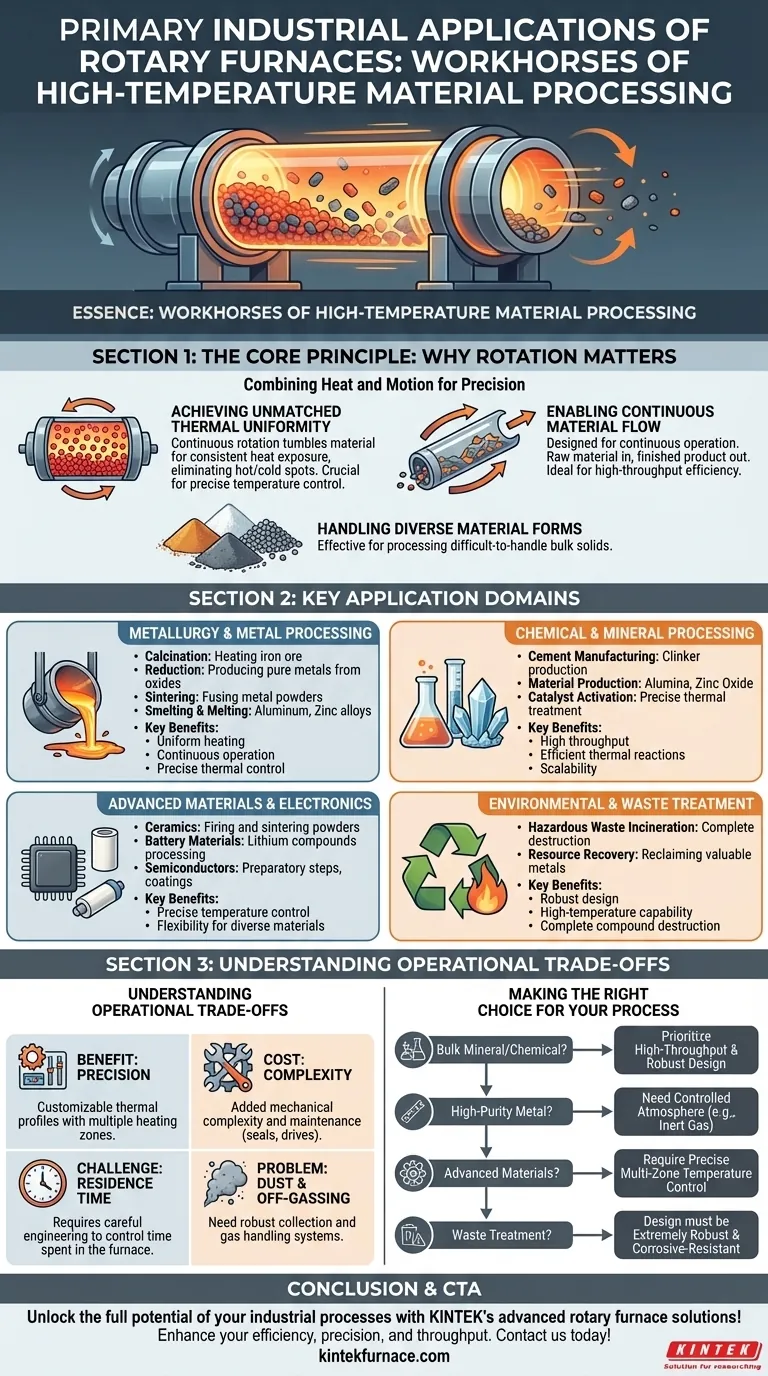

Il Principio Fondamentale: Perché la Rotazione è Importante

L'efficacia di un forno rotante non riguarda solo il calore; riguarda la combinazione di calore e movimento. Questo approccio dinamico risolve problemi intrinseci nei forni statici, basati su lotti.

Ottenere un'Uniformità Termica Ineguagliabile

La rotazione continua agita delicatamente il materiale all'interno del forno. Questa azione assicura che ogni particella sia costantemente ed uniformemente esposta alla fonte di calore, eliminando punti caldi e punti freddi.

Questa uniformità è fondamentale per i processi in cui il controllo preciso della temperatura determina le proprietà finali del materiale, prevenendo risultati sotto-lavorati o sovra-lavorati.

Consentire il Flusso Continuo del Materiale

A differenza dei forni statici che operano in lotti discreti, i forni rotanti sono progettati per il funzionamento continuo. Il materiale grezzo viene alimentato a un'estremità del tubo inclinato e si sposta lentamente verso l'altra estremità mentre ruota, emergendo come prodotto finito.

Questo design è ideale per ambienti industriali ad alta produttività che richiedono un flusso di output costante e prevedibile, massimizzando l'efficienza della produzione.

Gestione di Diverse Forme di Materiali

L'azione di agitazione è eccezionalmente efficace nel lavorare un'ampia gamma di materiali difficili da gestire in altri tipi di forni. Ciò include polveri fini, granuli, pellet e altri solidi sfusi.

Principali Settori di Applicazione Spiegati

La combinazione di riscaldamento uniforme e flusso continuo rende il forno rotante indispensabile in diversi settori principali. Lo specifico processo eseguito all'interno del forno ne definisce l'applicazione.

Metallurgia e Lavorazione dei Metalli

In metallurgia, questi forni sono cruciali per trasformare minerali grezzi e polveri in metalli raffinati. I processi chiave includono:

- Calcinazione: Riscaldamento del minerale di ferro per prepararlo alla pellettizzazione e alla fusione.

- Riduzione: Rimozione dell'ossigeno dagli ossidi metallici per produrre metalli puri.

- Sinterizzazione: Fusione di polveri metalliche per creare parti dense e solide.

- Fusione e Coltura: Utilizzato per metalli a bassa temperatura come alluminio e leghe di zinco.

Lavorazione Chimica e Minerale

L'industria chimica si affida ai forni rotanti, spesso chiamati "kiln" in questo contesto, per reazioni termiche su larga scala.

- Produzione di Cemento: La produzione di clinker di cemento è una delle applicazioni più comuni a livello globale.

- Produzione di Materiali: Utilizzato per produrre allumina, vermiculite e ossido di zinco.

- Attivazione del Catalizzatore: Riscaldamento preciso dei materiali per attivare le loro proprietà catalitiche.

Materiali Avanzati ed Elettronica

Per i materiali ad alte prestazioni, il controllo preciso offerto da un forno rotante è fondamentale.

- Ceramiche: Cottura e sinterizzazione di polveri ceramiche per creare componenti densi e uniformi.

- Materiali per Batterie: Tostatura e lavorazione di polveri come composti di litio per l'uso nelle moderne batterie.

- Semiconduttori: Utilizzato nelle fasi preparatorie per la creazione di materiali semiconduttori e rivestimenti specializzati.

Trattamento Ambientale e dei Rifiuti

La robustezza e le alte temperature raggiungibili nei forni rotanti li rendono ideali per la lavorazione dei rifiuti.

- Incenerimento di Rifiuti Pericolosi: Le alte temperature e il lungo tempo di residenza garantiscono la completa distruzione dei composti organici pericolosi.

- Recupero di Risorse: Riscaldamento di sottoprodotti industriali o rifiuti per recuperare metalli preziosi o altre sostanze.

Comprendere i Compromessi Operativi

Sebbene incredibilmente versatili, i forni rotanti presentano specifiche considerazioni e limitazioni di progettazione che devono essere comprese.

Il Vantaggio della Precisione vs. Il Costo della Complessità

La capacità di avere più zone di riscaldamento controllate indipendentemente consente profili termici altamente personalizzati. Tuttavia, le guarnizioni rotanti, il meccanismo di azionamento e le strutture di supporto aggiungono uno strato di complessità meccanica e manutenzione rispetto a un semplice forno statico.

La Sfida del Tempo di Residenza

Anche se la produttività è elevata, il controllo dell'esatta quantità di tempo che un materiale trascorre nel forno (tempo di residenza) dipende dalla velocità di rotazione del tubo, dall'angolo di inclinazione e dalle caratteristiche del flusso del materiale. Ottenere una distribuzione del tempo di residenza molto ristretta richiede un'attenta ingegneria.

Il Problema della Polvere e dell'Off-Gassing

L'azione di agitazione, sebbene benefica per il riscaldamento, può creare una quantità significativa di polvere con polveri fini. Ciò rende necessari robusti sistemi di raccolta della polvere e gestione dei gas per gestire le emissioni e prevenire la perdita di prodotto.

Fare la Scelta Giusta per il Tuo Processo

L'applicazione ideale per un forno rotante dipende interamente dal tuo materiale, dal risultato desiderato e dalla specifica trasformazione termica richiesta.

- Se il tuo obiettivo principale è la lavorazione di minerali o prodotti chimici sfusi: Dai la priorità a un design ad alta produttività ed efficienza energetica, su misura per il funzionamento continuo e la robusta movimentazione dei materiali.

- Se il tuo obiettivo principale è la produzione di metalli o leghe ad alta purezza: Hai bisogno di un forno in grado di mantenere un'atmosfera controllata (ad esempio, gas inerte o riducente) per prevenire l'ossidazione indesiderata.

- Se il tuo obiettivo principale è lo sviluppo di materiali avanzati: Hai bisogno di un controllo preciso della temperatura multi-zona e della flessibilità per regolare la velocità di rotazione e il tempo di residenza.

- Se il tuo obiettivo principale è il trattamento dei rifiuti o il recupero di risorse: Il design deve essere estremamente robusto, costruito con materiali in grado di resistere a composti corrosivi e a temperature molto elevate.

In definitiva, la forza del forno rotante risiede nella sua capacità unica di trasformare materiali sfusi attraverso un movimento controllato, uniforme e continuo.

Tabella riassuntiva:

| Settore di Applicazione | Processi Chiave | Principali Vantaggi |

|---|---|---|

| Metallurgia e Lavorazione dei Metalli | Calcinazione, Riduzione, Sinterizzazione, Fusione | Riscaldamento uniforme, Funzionamento continuo, Controllo termico preciso |

| Lavorazione Chimica e Minerale | Produzione di cemento, Attivazione del catalizzatore, Produzione di materiali | Alta produttività, Reazioni termiche efficienti, Scalabilità |

| Materiali Avanzati ed Elettronica | Cottura di ceramiche, Lavorazione di materiali per batterie, Preparazione di semiconduttori | Controllo preciso della temperatura, Flessibilità per materiali diversi |

| Trattamento Ambientale e dei Rifiuti | Incenerimento di rifiuti pericolosi, Recupero di risorse | Design robusto, Capacità ad alta temperatura, Distruzione completa dei composti |

Sblocca il pieno potenziale dei tuoi processi industriali con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per metallurgia, lavorazione chimica, materiali avanzati e trattamento dei rifiuti. La nostra linea di prodotti, inclusi Forni Rotanti, a Muffola, a Tubo, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche. Contattaci oggi per discutere come le nostre soluzioni possono migliorare la tua efficienza, precisione e produttività!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?