In sostanza, i forni rotanti sono utilizzati nella preparazione dei rivestimenti non per applicare il rivestimento stesso, ma per creare e raffinare le polveri e i materiali granulari ad alte prestazioni che fungono da base per rivestimenti avanzati. Sottoponendo questi materiali sfusi a un calore controllato e uniforme con precisione, questi forni eseguono processi termici critici come la calcinazione e la sinterizzazione, essenziali per sviluppare la composizione chimica, la purezza e le proprietà fisiche desiderate del materiale di rivestimento finale.

La distinzione più critica da comprendere è che i forni rotanti preparano gli ingredienti per un rivestimento, non cuociono il prodotto rivestito finale. Il loro ruolo principale è la lavorazione termica in massa delle polveri che verranno successivamente applicate ai substrati utilizzando altri metodi come la spruzzatura termica.

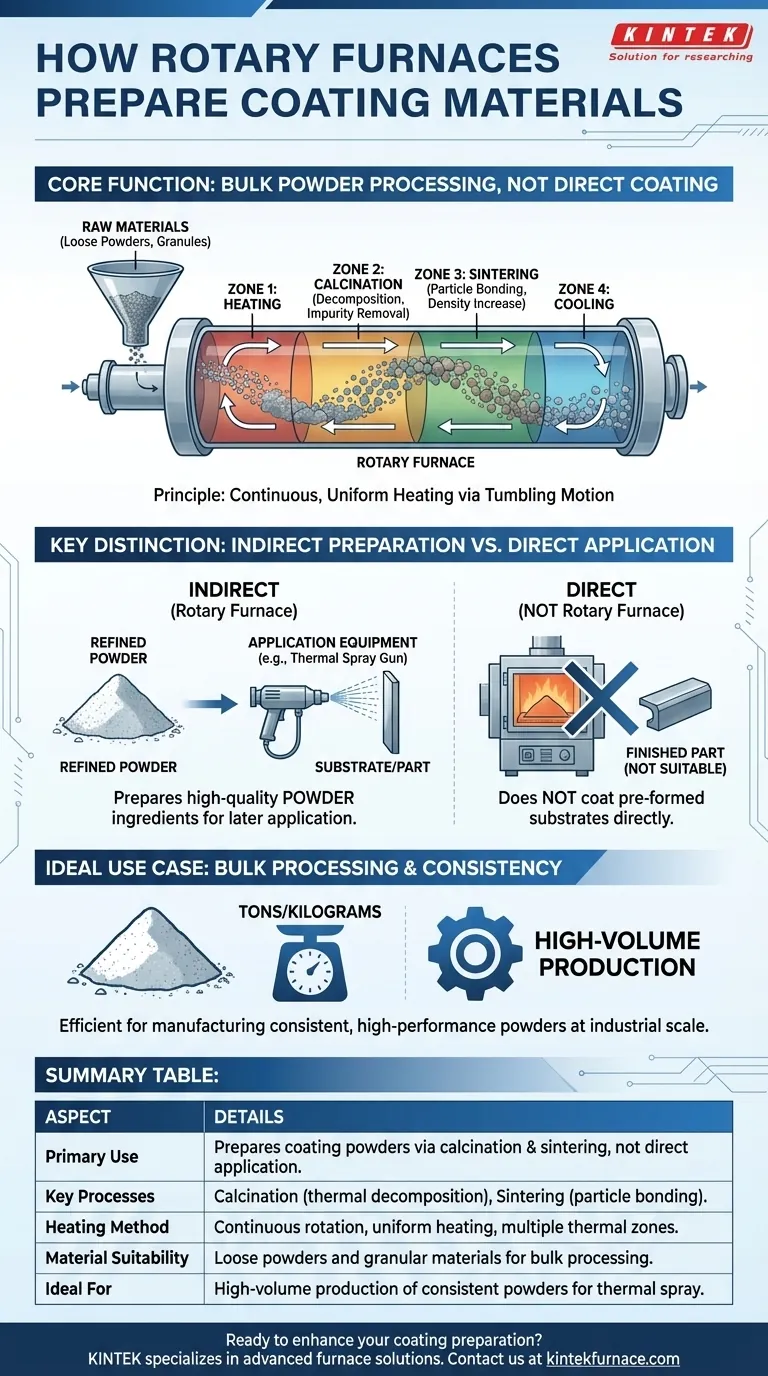

Il Principio: Lavorazione di Materiali Sfusi su Larga Scala

Il design di un forno rotante è fondamentalmente incentrato sul riscaldamento continuo e uniforme di materiali sfusi e scorrevoli. Questo lo rende particolarmente adatto per la preparazione delle materie prime per i rivestimenti, piuttosto che per il rivestimento di parti finite.

Movimento Continuo per un Riscaldamento Uniforme

Il forno è un tubo cilindrico che ruota lentamente, mescolando il materiale al suo interno. Questo movimento costante assicura che ogni particella sia esposta alle stesse condizioni di calore, eliminando i punti caldi e garantendo un prodotto finale omogeneo.

Questo livello di uniformità è fondamentale per produrre polveri di rivestimento con caratteristiche prestazionali costanti.

Zone Termiche Multiple e Precise

I moderni forni rotanti non sono forni a temperatura singola. Presentano zone di riscaldamento multiple, controllate indipendentemente, lungo la lunghezza del tubo.

Ciò consente un profilo termico preciso in cui il materiale può essere riscaldato delicatamente, mantenuto a una temperatura di picco per una durata specifica (tempo di permanenza) e quindi raffreddato a una velocità controllata, il tutto in un unico processo continuo.

Processi Chiave per la Preparazione delle Polveri

Due processi termici primari condotti nei forni rotanti sono vitali per la creazione di materiali di rivestimento:

- Calcinazione: Questo è un processo di decomposizione termica. Viene utilizzato per scomporre composti chimici grezzi, rimuovere impurità come acqua o carbonati e innescare reazioni chimiche per formare un nuovo composto stabile, la base per una polvere di rivestimento ceramico o metallico.

- Sinterizzazione: Questo processo utilizza il calore per legare le particelle tra loro senza fonderle completamente. Per le polveri di rivestimento, la sinterizzazione controllata può aumentare la densità e la forza delle particelle, il che influenza direttamente la durabilità e la qualità del rivestimento finale applicato.

Comprendere la Distinzione Chiave: Applicazione Indiretta vs. Diretta

Il punto di confusione più comune è come un forno rotante si inserisce nel flusso di lavoro generale del rivestimento. Comprendere i suoi limiti è tanto importante quanto conoscere i suoi punti di forza.

Un Passaggio Indiretto e Preparatorio

L'uso di un forno rotante è una parte indiretta del processo di rivestimento. Il forno produce una polvere di alta qualità. Tale polvere viene quindi caricata in apparecchiature separate, come una pistola a spruzzo al plasma o un sistema a combustibile di ossigeno ad alta velocità (HVOF), per essere applicata al componente finale.

Non per il Rivestimento di Substrati Preformati

Non si dovrebbe collocare un pezzo di macchina finito o un grande specchio ottico all'interno di un forno rotante per rivestirlo. L'azione di rullatura danneggerebbe il pezzo e il processo non è progettato per applicare uno strato uniforme a un oggetto solido e stazionario.

Per il rivestimento diretto dei substrati, processi come la deposizione chimica da fase vapore (CVD) in un forno statico, la deposizione fisica da fase vapore (PVD) o la galvanizzazione sono le tecnologie appropriate.

Più Adatto per la Lavorazione in Massa

La forza di un forno rotante risiede nella sua capacità di funzionare continuamente, elaborando grandi volumi di materiale in modo efficiente. È uno strumento su scala industriale ideale per la produzione di chilogrammi o tonnellate di polvere di rivestimento, non per esperimenti su scala di laboratorio su pochi grammi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo termico giusto, devi essere chiaro riguardo al tuo obiettivo all'interno del flusso di lavoro dell'ingegneria dei materiali.

- Se il tuo obiettivo principale è produrre polveri di rivestimento consistenti e ad alto volume: Un forno rotante è lo strumento definitivo per la calcinazione e la sinterizzazione di materie prime sfuse da utilizzare nelle applicazioni di spruzzatura termica.

- Se il tuo obiettivo principale è sviluppare un nuovo materiale di rivestimento: Il controllo termico preciso e ripetibile di un forno rotante lo rende uno strumento eccellente per ottimizzare le proprietà di una nuova formulazione di polvere su scala pilota.

- Se il tuo obiettivo principale è applicare un film sottile e uniforme su un componente finito: Dovresti indagare sui metodi di applicazione diretta come CVD, PVD o placcatura, poiché un forno rotante non è adatto a questo compito.

In definitiva, un forno rotante ti consente di controllare la chimica e la struttura fondamentali dei tuoi materiali di rivestimento prima che tocchino un substrato.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Primario | Prepara polveri di rivestimento tramite calcinazione e sinterizzazione, non applicazione diretta di rivestimenti. |

| Processi Chiave | Calcinazione (decomposizione termica), Sinterizzazione (legame delle particelle). |

| Metodo di Riscaldamento | Rotazione continua per un riscaldamento uniforme attraverso più zone termiche. |

| Idoneità del Materiale | Polveri sfuse e materiali granulari per la lavorazione in massa. |

| Ideale Per | Produzione ad alto volume di polveri consistenti per rivestimenti a spruzzo termico. |

Pronto a migliorare la preparazione dei tuoi rivestimenti con precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i Forni Rotanti, progettati per la lavorazione in massa delle polveri. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, garantisce prestazioni affidabili per le industrie che richiedono rivestimenti durevoli. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività