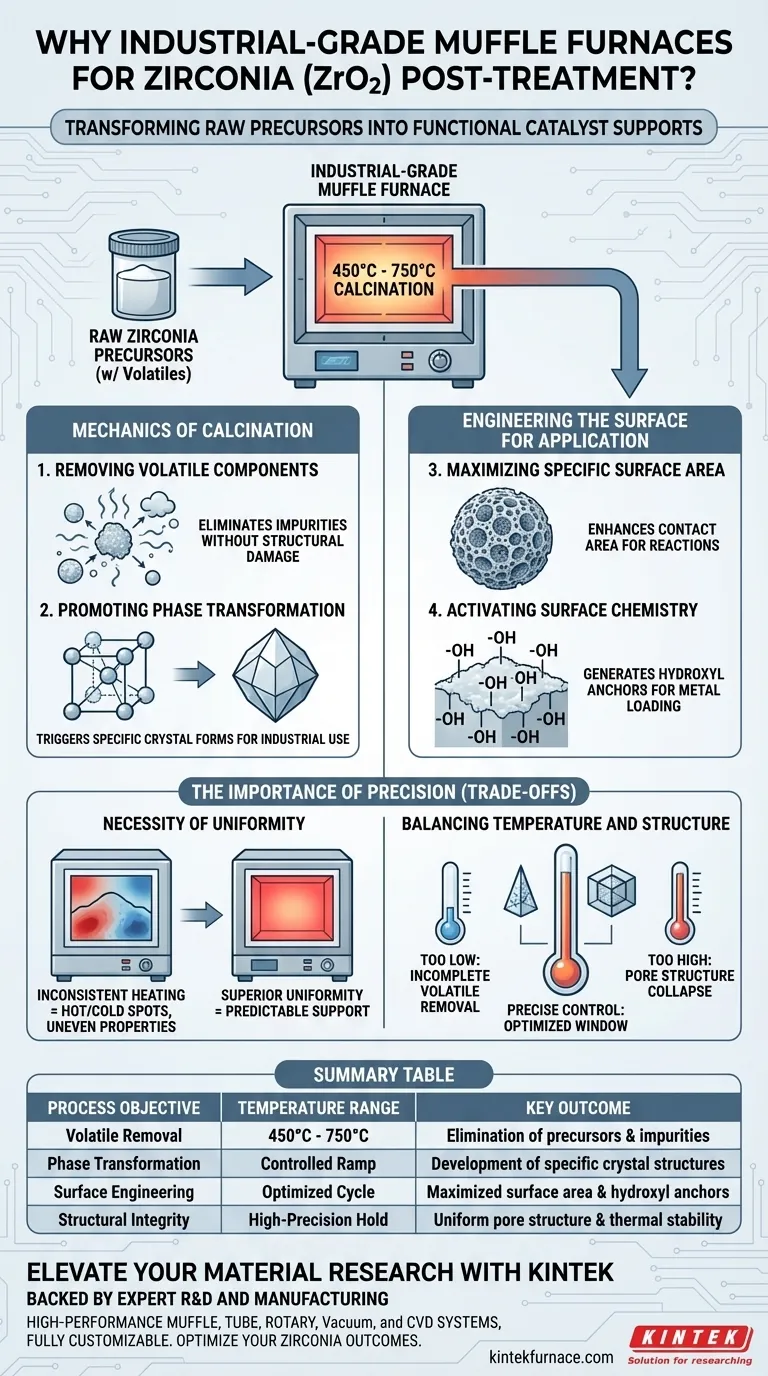

Un forno a muffola di grado industriale è lo strumento principale utilizzato per trasformare i precursori grezzi di zirconia in supporti catalitici funzionali. Esegue un processo di calcinazione ad alta temperatura, rigorosamente controllato tra 450°C e 750°C, per garantire che il materiale raggiunga la stabilità fisica e chimica necessaria.

La funzione principale del forno non è semplicemente asciugare il materiale, ma ingegnerizzare attivamente la sua microstruttura. Controllando l'ambiente termico, il forno facilita le trasformazioni di fase e le modifiche della chimica superficiale necessarie per creare una piattaforma ideale per il successivo caricamento dei metalli.

La Meccanica della Calcinazione

Rimozione dei Componenti Volatili

Il ruolo iniziale del forno a muffola è la purificazione. I precursori di zirconia contengono spesso composti volatili che devono essere eliminati prima che il materiale possa essere utilizzato.

Il forno fornisce un ambiente controllato nell'intervallo 450°C - 750°C. Questo calore elimina efficacemente questi volatili senza danneggiare la struttura sottostante.

Promozione della Trasformazione di Fase

Oltre alla purificazione, l'energia termica innesca un cambiamento fisico critico nel materiale.

Il calore induce una specifica trasformazione di fase all'interno della zirconia. Ciò garantisce che il supporto adotti le forme cristalline precise necessarie per la sua applicazione industriale prevista.

Ingegnerizzazione della Superficie per l'Applicazione

Massimizzazione dell'Area Superficiale Specifica

Affinché un materiale di supporto sia efficace, deve offrire una vasta area superficiale per l'interazione.

Il processo di calcinazione è ottimizzato per ottenere un supporto di zirconia con un'elevata area superficiale specifica. Ciò massimizza l'area di contatto disponibile per le reazioni chimiche o ulteriori lavorazioni.

Attivazione della Chimica Superficiale

Il risultato più critico di questo trattamento termico è la modifica della chimica superficiale.

Il processo genera abbondanti gruppi funzionali idrossilici superficiali. Questi gruppi fungono da "ancore" chimiche, rendendo la zirconia una piattaforma fisica ideale per il successivo caricamento dei metalli.

L'Importanza della Precisione (Compromessi)

La Necessità di Uniformità

Sono richiesti forni a muffola di grado industriale perché offrono un'uniformità di riscaldamento superiore rispetto ai metodi di riscaldamento standard.

Un riscaldamento incoerente può portare a "punti caldi" o "punti freddi" nel lotto. Ciò si traduce in trasformazioni di fase non uniformi, creando un supporto con proprietà fisiche imprevedibili.

Bilanciamento tra Temperatura e Struttura

Esiste un compromesso tra la temperatura di calcinazione e l'area superficiale.

Se la temperatura è troppo bassa, la rimozione dei volatili è incompleta; se è troppo alta, la struttura dei pori potrebbe collassare. Il controllo preciso della temperatura di un forno industriale è essenziale per navigare in questa stretta finestra.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi supporti di zirconia siano ottimizzati per la loro applicazione finale, considera i seguenti parametri durante il post-trattamento:

- Se il tuo obiettivo principale è il Caricamento di Metalli: Assicurati che il forno sia calibrato per massimizzare la ritenzione dei gruppi funzionali idrossilici superficiali, che fungono da siti di legame per i metalli.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità all'aspetto della trasformazione di fase del profilo di calcinazione per garantire che le forme cristalline specifiche siano completamente sviluppate.

La precisione nella lavorazione termica fa la differenza tra un precursore grezzo e un supporto catalitico ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo del Processo | Intervallo di Temperatura | Risultato Chiave |

|---|---|---|

| Rimozione dei Volatili | 450°C - 750°C | Eliminazione dei precursori e delle impurità |

| Trasformazione di Fase | Rampa Controllata | Sviluppo di specifiche strutture cristalline |

| Ingegnerizzazione Superficiale | Ciclo Ottimizzato | Area superficiale massimizzata e ancore idrossiliche |

| Integrità Strutturale | Mantenimento ad Alta Precisione | Struttura dei pori uniforme e stabilità termica |

Eleva la Tua Ricerca sui Materiali con KINTEK

La lavorazione termica di precisione fa la differenza tra un precursore grezzo e un supporto catalitico ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di lavorazione della zirconia.

I nostri forni di grado industriale garantiscono l'uniformità del riscaldamento e il rigoroso controllo della temperatura richiesti per trasformazioni di fase critiche e attivazione superficiale. Contattaci oggi stesso per discutere le tue esigenze di laboratorio uniche e scoprire come le nostre soluzioni di riscaldamento avanzate possono ottimizzare i tuoi risultati sui materiali.

Guida Visiva

Riferimenti

- Yuze Wu, He Tian. Preparation of a Pd/Ni Bimetallic Catalyst and its Application in the Selective Hydrogenation of Phenol. DOI: 10.61187/ita.v3i2.209

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Perché un forno a muffola da laboratorio è essenziale per l'attivazione dei catalizzatori? Ottimizza le prestazioni del tuo catalizzatore

- Cos'è un forno a muffola e come funziona generalmente? Scopri il suo ruolo nel riscaldamento privo di contaminanti

- Qual è la funzione principale di un forno a muffola nella preparazione della silice mesoporosa? Rimozione del modello master e calcinazione

- Qual è la reputazione dei forni a muffola in termini di qualità e affidabilità? Affidabili per decenni in applicazioni ad alto rischio

- Quale ruolo svolge un forno a scatola ad alta temperatura nella pellicola sottile FTO PDA? Ottimizza le tue prestazioni optoelettroniche

- Come fa un forno di riscaldamento ad alta temperatura a facilitare l'omogeneizzazione dell'acciaio per costruzioni navali? Raggiungere la massima uniformità

- Come viene utilizzato un forno a muffola nella ricottura del vetro borosilicato di bismuto-piombo? Padroneggiare il rilassamento delle tensioni

- Qual è la differenza tra un forno a muffola e un forno normale? Scegliere lo strumento giusto per purezza vs. velocità