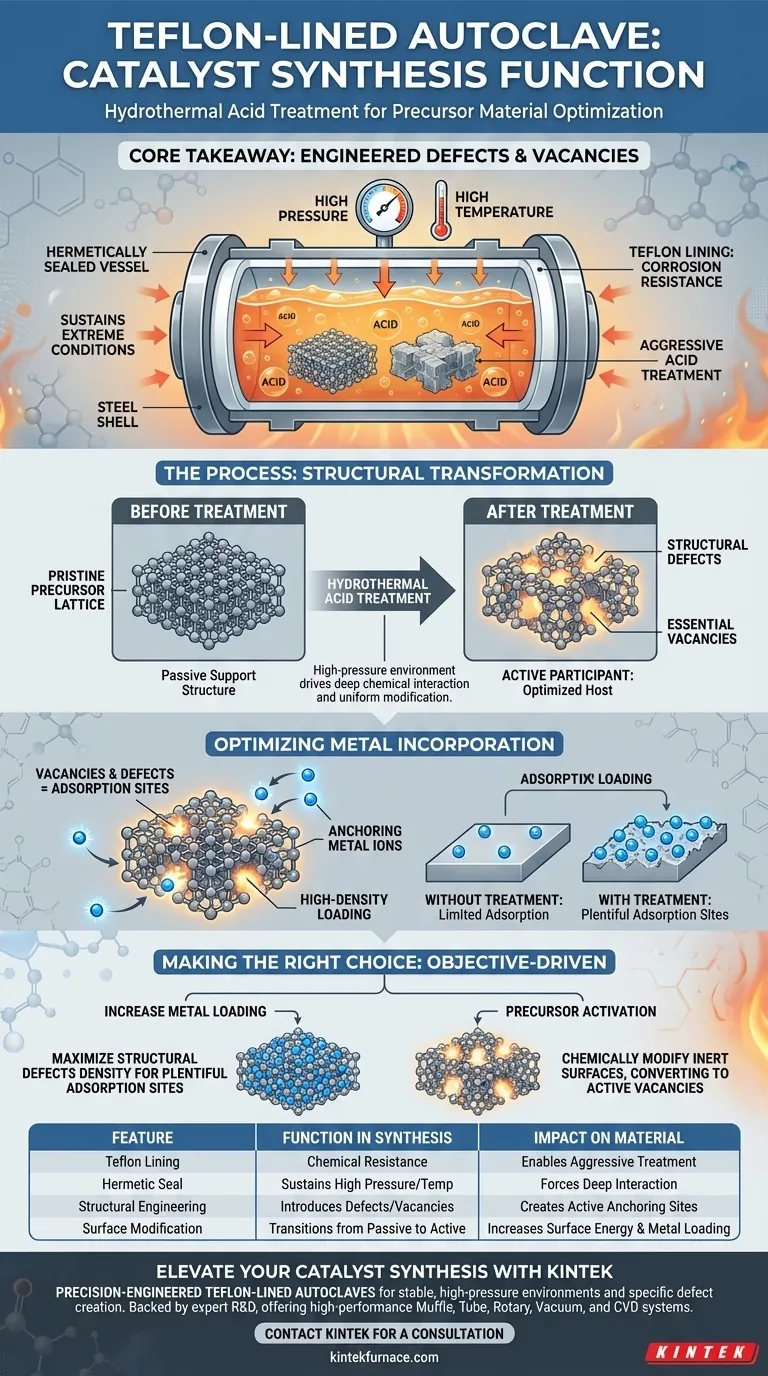

Un'autoclave rivestita in Teflon funziona come un recipiente di reazione specializzato e sigillato progettato per resistere ai rigori del trattamento idrotermale acido durante la preparazione del catalizzatore. Mantenendo alte temperature e pressioni all'interno di una camera resistente alla corrosione, guida la modifica chimica dei materiali precursori per migliorarne la reattività.

Concetto chiave Il ruolo principale dell'autoclave è creare un ambiente ad alta pressione che facilita un trattamento acido aggressivo. Questo processo ingegnerizza difetti strutturali e vacanze specifici nel precursore, trasformandolo in un ospite ottimizzato per catturare ioni metallici.

La meccanica del trattamento idrotermale

Mantenimento di condizioni estreme

L'autoclave fornisce un ambiente ermeticamente sigillato. Questo isolamento consente al sistema interno di raggiungere e mantenere temperature e pressioni ben superiori a quelle possibili in recipienti aperti.

Facilitazione dell'interazione acida

Il rivestimento in Teflon è fondamentale per questa specifica applicazione. Consente l'uso di soluzioni acide corrosive senza danneggiare il guscio del reattore in acciaio.

In queste condizioni intensificate, il trattamento acido può penetrare nel materiale precursore in modo più efficace. Ciò garantisce un'interazione chimica uniforme e profonda in tutta la sostanza.

Ingegnerizzazione della struttura del precursore

Introduzione di difetti strutturali

Il trattamento acido ad alta pressione non è solo per la pulizia; è uno strumento di ingegneria strutturale. Il processo introduce intenzionalmente difetti strutturali nel reticolo cristallino del precursore.

Creazione di vacanze essenziali

Oltre ai difetti generali, il trattamento genera specifiche vacanze. Si tratta di vuoti intenzionali o atomi mancanti all'interno della struttura del materiale.

Queste vacanze alterano fondamentalmente la chimica superficiale del precursore. Trasformano il materiale da una struttura di supporto passiva a un partecipante attivo nella sintesi.

Ottimizzazione per l'incorporazione di metalli

Formazione di siti di adsorbimento

I difetti e le vacanze creati dal trattamento con autoclave svolgono una funzione vitale. Agiscono come ideali siti di adsorbimento fisico e chimico.

Ancoraggio di ioni metallici

Affinché un catalizzatore sia efficace, gli ioni metallici devono aderire saldamente al precursore. I difetti ingegnerizzati forniscono i punti di ancoraggio necessari per questa successiva incorporazione di ioni metallici.

Senza questo trattamento idrotermale, la superficie del precursore probabilmente mancherebbe dei siti di "aggancio" specifici richiesti per un carico di metallo ad alta densità.

Comprensione dei compromessi

Bilanciamento dell'integrità strutturale

Sebbene la creazione di difetti sia necessaria per l'adsorbimento, richiede un controllo preciso. L'obiettivo è indurre imperfezioni sufficienti per ospitare ioni metallici senza compromettere la stabilità meccanica complessiva del precursore.

Intensità del processo

L'uso di alta temperatura e pressione aumenta la domanda energetica e la complessità della sintesi. È un metodo più dispendioso in termini di risorse rispetto ai trattamenti ambientali, giustificato solo dalla qualità superiore dei siti di adsorbimento risultanti.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficacia della tua sintesi di catalizzatori, considera i tuoi obiettivi specifici quando utilizzi questa attrezzatura:

- Se il tuo obiettivo principale è aumentare il carico di metallo: Utilizza l'autoclave per massimizzare la densità dei difetti strutturali, garantendo abbondanti siti di adsorbimento per gli ioni metallici.

- Se il tuo obiettivo principale è l'attivazione del precursore: Utilizza il trattamento acido ad alta pressione per modificare chimicamente le superfici inerti, trasformandole in vacanze attive pronte per la funzionalizzazione.

L'autoclave rivestita in Teflon è lo strumento essenziale per trasformare i precursori grezzi in scaffold ricchi di difetti altamente ricettivi per la produzione di catalizzatori avanzati.

Tabella riassuntiva:

| Caratteristica | Funzione nella sintesi del catalizzatore | Impatto sul materiale |

|---|---|---|

| Rivestimento in Teflon | Fornisce resistenza chimica agli acidi corrosivi | Consente un trattamento aggressivo senza contaminazione |

| Sigillo ermetico | Mantiene alta pressione e temperatura | Forza un'interazione chimica profonda nel reticolo |

| Ingegneria strutturale | Introduce difetti e vacanze intenzionali | Crea siti di ancoraggio attivi per ioni metallici |

| Modifica superficiale | Trasforma il materiale da passivo ad attivo | Aumenta l'energia superficiale e la densità di carico del metallo |

Eleva la tua sintesi di catalizzatori con KINTEK

La precisione è fondamentale nel trattamento idrotermale. Le autoclavi rivestite in Teflon di KINTEK sono progettate per fornire gli ambienti stabili e ad alta pressione necessari per creare i difetti strutturali specifici di cui i tuoi precursori catalitici hanno bisogno.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, oltre a forni da laboratorio ad alta temperatura personalizzabili su misura per le tue esigenze di ricerca uniche. Sia che tu miri a massimizzare il carico di metallo o ad attivare precursori inerti, la nostra attrezzatura garantisce risultati uniformi e ripetibili.

Pronto a ottimizzare i processi ad alta temperatura del tuo laboratorio?

Contatta KINTEK oggi stesso per una consulenza e lascia che i nostri esperti ti aiutino a scegliere il sistema perfetto per la tua ricerca sui materiali.

Guida Visiva

Riferimenti

- Yihan Zhang, Hyesung Park. Lanthanum‐Induced Gradient Fields in Asymmetric Heterointerface Catalysts for Enhanced Oxygen Electrocatalysis. DOI: 10.1002/adma.202511117

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Qual è lo scopo di un forno a microonde per digestione? Ottenere risultati ICP-MS precisi attraverso la distruzione della matrice

- Qual è la funzione di un forno da laboratorio di precisione nel pretrattamento della ceramica KNN? Garantire l'accuratezza stechiometrica

- Come fa un ambiente a temperatura costante a mantenere la validità sperimentale? Garantire la precisione nei test di attacco da solfati

- Qual è il significato del calcolo dell'impedenza AC nel controllo di potenza dei forni a resistenza a riscaldamento indiretto?

- Perché lo iodio ad alta purezza viene utilizzato come agente di trasporto nella crescita di MoS2 e MoSe2? Crescita di cristalli CVT master

- Perché viene utilizzato un frantoio a mascelle per la frantumazione iniziale del minerale di magnesite? Massimizza l'efficienza e proteggi il tuo mulino

- Perché è richiesto un controllo preciso delle portate del gas di trasporto per l'attivazione dell'idrochar? Ottimizzare la resa e la purezza del carbonio

- Quali metodi vengono utilizzati per analizzare e caratterizzare i campioni di grafene? Sblocca le tecniche chiave per un'analisi accurata del materiale