In sintesi, lo sfiato è essenziale per la sicurezza e la longevità dell'attrezzatura. Lo sfiato di un forno a muffola svolge la funzione critica di evacuare i gas e i vapori nocivi prodotti durante il processo di riscaldamento. Ciò protegge sia l'operatore del forno dai fumi tossici sia i componenti interni, in particolare gli elementi riscaldanti, dai danni corrosivi che ne ridurrebbero la durata.

Lo scopo principale di uno sfiato per forno a muffola è duplice: rimuovere i sottoprodotti pericolosi per la sicurezza dell'operatore e impedire che quegli stessi sottoprodotti degradino la camera interna e gli elementi riscaldanti del forno, garantendo sia la sicurezza che l'affidabilità a lungo termine.

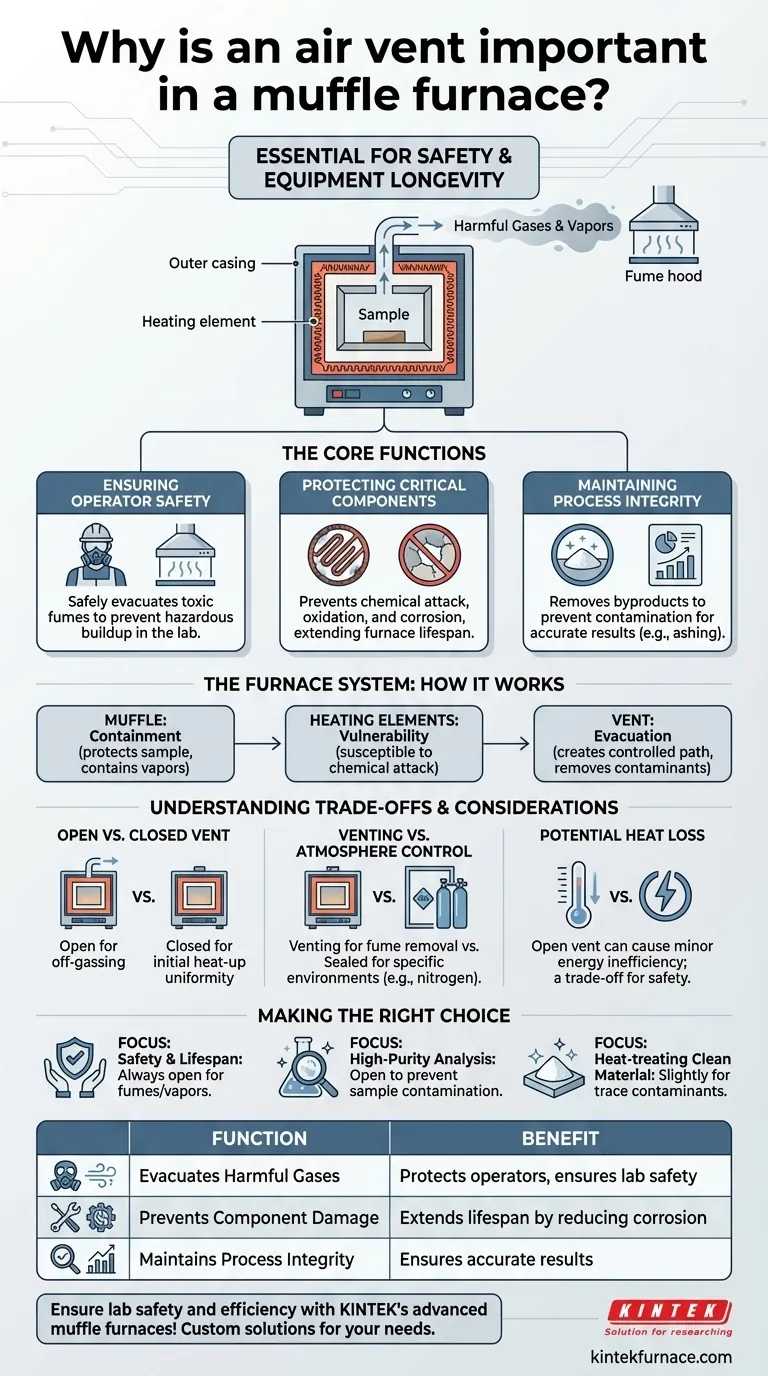

Le Funzioni Principali di uno Sfiato per Forno a Muffola

Sebbene possa sembrare un componente secondario, lo sfiato d'aria o l'uscita di scarico svolge tre ruoli distinti e cruciali nel corretto funzionamento di un forno a muffola.

Garantire la Sicurezza dell'Operatore

Molti materiali rilasciano fumi tossici, corrosivi o nocivi se sottoposti ad alte temperature. Il compito più importante dello sfiato è incanalare in sicurezza questi gas fuori dalla camera e, in genere, in una cappa di aspirazione o in un sistema di ventilazione esterno. Ciò previene un accumulo pericoloso di fumi nell'ambiente di laboratorio.

Proteggere i Componenti Critici del Forno

I gas rilasciati da un campione non scompaiono semplicemente; possono attaccare il forno stesso. Questi vapori possono causare l'ossidazione, la ruggine o la corrosione degli elementi riscaldanti elettrici, portando a un guasto prematuro e a costose riparazioni. Anche il rivestimento refrattario della camera a muffola può essere degradato dall'attacco chimico se questi sottoprodotti non vengono evacuati correttamente.

Mantenere l'Integrità del Processo

Per applicazioni come la calcinazione o l'analisi degli elementi in traccia, qualsiasi contaminazione può rovinare i risultati. Rimuovendo continuamente i sottoprodotti gassosi, lo sfiato impedisce loro di ridepositarsi sul campione o di reagire con esso. Ciò garantisce che l'atmosfera riscaldata all'interno della camera rimanga pulita, portando a risultati più accurati e ripetibili.

Come lo Sfiato si Integra nel Sistema del Forno

Per comprendere l'importanza dello sfiato, è necessario vederlo come parte di un sistema. Lo sfiato funziona in concerto con i componenti principali del forno.

Il Ruolo della Muffola: Contenimento

Una caratteristica chiave del forno a muffola è la camera interna, o "muffola". Fornisce separazione termica, proteggendo il campione dal contatto diretto con gli elementi riscaldanti. Serve anche a contenere il processo, inclusi eventuali vapori rilasciati dal campione.

Il Ruolo dello Sfiato: Evacuazione

Una volta che la muffola contiene questi sottoprodotti, lo sfiato fornisce il percorso di uscita necessario. Crea una perdita controllata, consentendo all'aria fresca di essere aspirata (se necessario) e ai fumi di essere espulsi, garantendo un flusso unidirezionale dei contaminanti lontano dal campione e dagli elementi riscaldanti.

La Vulnerabilità degli Elementi Riscaldanti

I moderni forni a muffola utilizzano principalmente il riscaldamento a resistenza elettrica. Le leghe metalliche utilizzate per questi elementi sono progettate per resistere al calore estremo ma possono essere molto vulnerabili all'attacco chimico da parte di zolfo, alogeni e altri composti rilasciati durante la combustione del campione. Lo sfiato è la loro difesa principale.

Comprensione dei Compromessi e delle Considerazioni

L'uso corretto di uno sfiato implica la comprensione di alcuni compromessi chiave per ottimizzare il processo.

Funzionamento dello Sfiato Aperto vs. Chiuso

Per la maggior parte delle applicazioni che coinvolgono materiale organico, leganti o plastiche, lo sfiato dovrebbe essere aperto durante il ciclo di riscaldamento. Tuttavia, può essere mantenuto chiuso durante la fase iniziale di riscaldamento per raggiungere la massima uniformità di temperatura prima che inizi uno degassamento significativo.

Sfiato vs. Controllo dell'Atmosfera

Uno sfiato semplice serve per evacuare i fumi nell'aria ambiente o in una cappa di aspirazione. Ciò è distinto dai forni progettati per atmosfere controllate, che utilizzano camere sigillate e porte di ingresso del gas per elaborare i materiali in un ambiente specifico (ad esempio, azoto o argon).

Potenziale di Lieve Perdita di Calore

Uno sfiato aperto crea un percorso per la fuoriuscita del calore. Ciò può portare a una minore uniformità della temperatura vicino alla porta e potrebbe richiedere al sistema di controllo di lavorare di più per mantenere un punto di riferimento. Questa lieve inefficienza energetica è un compromesso necessario per i benefici cruciali della sicurezza e della protezione delle apparecchiature.

Fare la Scelta Giusta per il Tuo Processo

Utilizza lo sfiato strategicamente in base all'obiettivo della tua applicazione di riscaldamento.

- Se la tua priorità principale è la sicurezza dell'operatore e la durata del forno: Apri sempre lo sfiato quando riscaldi qualsiasi materiale che possa rilasciare fumi, vapori o fumo.

- Se la tua priorità principale è l'analisi ad alta purezza (ad esempio, calcinazione): Usa lo sfiato per evitare che i sottoprodotti aerodispersi contaminino il tuo campione e falsino i risultati.

- Se la tua priorità principale è il trattamento termico di un materiale pulito e inerte: Lo sfiato è meno critico, ma aprirlo leggermente è comunque una buona pratica per rimuovere eventuali tracce di umidità o contaminanti superficiali.

In definitiva, considerare lo sfiato come una caratteristica di sicurezza e manutenzione non negoziabile garantirà che il tuo forno funzioni in modo affidabile per gli anni a venire.

Tabella Riassuntiva:

| Funzione | Beneficio |

|---|---|

| Evacua Gas Nocivi | Protegge gli operatori dai fumi tossici e garantisce la sicurezza del laboratorio |

| Previene Danni ai Componenti | Prolunga la vita del forno riducendo la corrosione degli elementi riscaldanti |

| Mantiene l'Integrità del Processo | Garantisce risultati accurati impedendo la contaminazione del campione |

| Supporta l'Atmosfera Controllata | Aiuta a gestire il calore e i fumi per prestazioni affidabili |

Garantisci la sicurezza e l'efficienza del tuo laboratorio con i forni a muffola avanzati di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre solide capacità di personalizzazione soddisfano con precisione le tue esigenze sperimentali uniche. Contattaci oggi per scoprire come i nostri prodotti possono proteggere le tue apparecchiature e migliorare i tuoi processi!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO