La sinterizzazione reattiva delle leghe di Rutenio-Titanio (RuTi) si basa su un ambiente ad alto vuoto principalmente per contrastare l'estrema volatilità chimica del Titanio a temperature elevate. Senza questo vuoto, il componente in Titanio si ossiderebbe rapidamente e reagirebbe con i gas atmosferici, distruggendo l'integrità della lega, mentre i gas interstiziali intrappolati impedirebbero fisicamente alle particelle di polvere di fondersi in un materiale denso e solido.

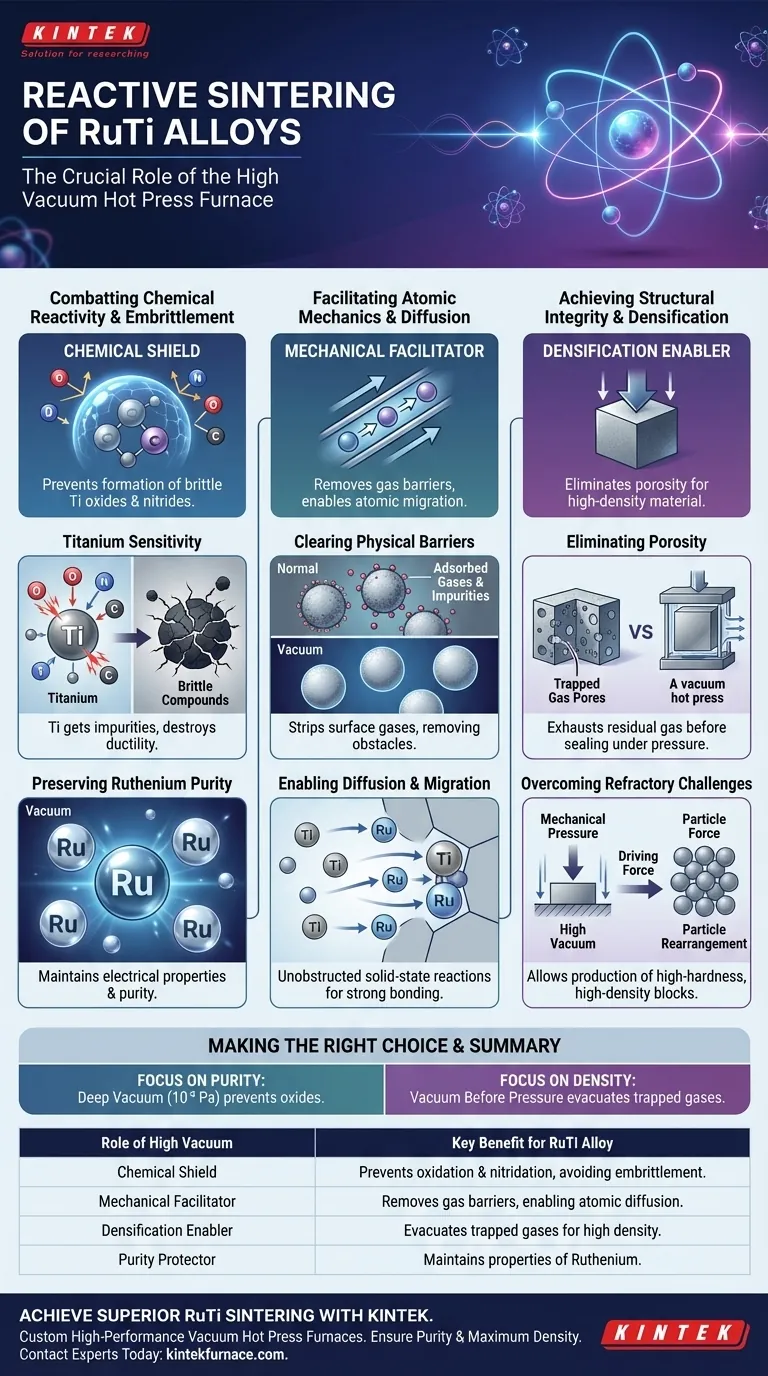

Concetto chiave Il successo nella sinterizzazione del RuTi non riguarda solo l'applicazione di calore; si tratta di creare un ambiente incontaminato in cui la migrazione atomica possa avvenire senza interferenze. L'alto vuoto serve a uno duplice scopo: agisce come scudo chimico contro l'infragilimento causato dalle impurità e come facilitatore meccanico che rimuove le barriere gassose per garantire un legame granulare ad alta densità.

Combattere la reattività chimica

La sensibilità del Titanio

Il Titanio (Ti) è il principale motore della necessità di alto vuoto (ad esempio, da $10^{-3}$ Pa a $5 \times 10^{-2}$ Pa). Il Ti è un elemento estremamente attivo che agisce come "getter" per le impurità ad alte temperature.

Senza vuoto, il Ti reagisce aggressivamente con ossigeno, azoto e carbonio presenti nell'aria. Questa reazione forma composti fragili, come ossidi e nitruri, piuttosto che i desiderati composti intermetallici RuTi.

Preservare la purezza del Rutenio

Mentre il Titanio è il componente più sensibile, il vuoto protegge anche il Rutenio (Ru) metallico. Prevenire l'ossidazione del Ru è essenziale per mantenere le proprietà elettriche e la purezza chimica della lega finale.

Prevenire l'infragilimento

L'intrusione di elementi interstiziali come ossigeno e azoto distrugge la duttilità della lega. Isola le materie prime da questi gas atmosferici, il forno sottovuoto minimizza la contaminazione. Ciò garantisce che il materiale finale mantenga le necessarie proprietà meccaniche, evitando la formazione di inclusioni fragili che portano a cedimenti strutturali.

Facilitare la meccanica atomica

Rimozione delle barriere fisiche

Prima che inizi la sinterizzazione, le particelle di polvere hanno spesso strati di gas adsorbiti e impurità volatili sulle loro superfici. Questi strati agiscono come barriere fisiche tra le particelle di Ru e Ti.

L'ambiente ad alto vuoto rimuove efficacemente questi gas adsorbiti. "Pulendo" la superficie delle polveri, il vuoto rimuove gli ostacoli che altrimenti bloccherebbero il contatto atomico.

Abilitare la diffusione e la migrazione

La sinterizzazione si basa sul movimento degli atomi attraverso i confini delle particelle per legarsi (diffusione atomica). Una volta rimosse le barriere gassose, la barriera per questa migrazione viene abbassata.

Ciò consente reazioni indisturbate allo stato solido tra Rutenio e Titanio. Il risultato è la generazione pura di fasi RuTi e un forte legame integrale ai confini dei grani.

Ottenere l'integrità strutturale

Eliminazione della porosità

Una sfida importante nella sinterizzazione è la "densificazione", ovvero la trasformazione di polvere sciolta in un blocco solido. Se il gas rimane intrappolato tra le particelle durante il riscaldamento, crea pori chiusi, risultando in un materiale spugnoso a bassa densità.

La pressatura a caldo sottovuoto espelle questo gas residuo prima che il materiale si sigilli. Ciò consente alla pressione meccanica esterna di compattare completamente il materiale, aumentando la densità finale del blocco di lega.

Superare le sfide refrattarie

Le leghe RuTi sono refrattarie (resistenti al calore) e difficili da densificare con metodi convenzionali. La combinazione di alto vuoto e pressione meccanica crea la forza motrice necessaria per superare la tensione superficiale.

Ciò promuove il riarrangiamento delle particelle e la deformazione plastica, consentendo la produzione di blocchi ad alta durezza e alta densità che sarebbero impossibili da creare in un forno atmosferico.

Comprendere i vincoli

Complessità del processo e costi

Sebbene l'alto vuoto sia necessario per la qualità, introduce significativi costi operativi. Raggiungere e mantenere livelli di vuoto come $10^{-3}$ Pa richiede sofisticati sistemi di pompaggio e un'immacolata integrità delle guarnizioni, aumentando il costo di produzione rispetto ai metodi di sinterizzazione non reattiva.

Il rischio di volatilizzazione

Esiste un delicato equilibrio nella sinterizzazione sottovuoto. Mentre l'obiettivo è rimuovere le impurità, un vuoto eccessivamente elevato combinato con calore estremo può teoricamente comportare il rischio di volatilizzare specifici componenti della lega se non controllato con precisione. Tuttavia, per il RuTi, la priorità rimane la rimozione aggressiva dell'ossigeno per prevenire il fallimento totale del lotto.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di sinterizzazione, allinea i tuoi parametri operativi con i tuoi specifici obiettivi di qualità:

- Se il tuo obiettivo principale è la purezza chimica: Dai priorità al mantenimento di un vuoto profondo (range $10^{-3}$ Pa) durante tutta la rampa di riscaldamento per prevenire rigorosamente la formazione di fragili ossidi e nitruri di Titanio.

- Se il tuo obiettivo principale è la densità meccanica: Assicurati che il vuoto sia completamente stabilito *prima* di applicare la pressione meccanica di picco per garantire che tutti i gas interstiziali vengano evacuati, prevenendo la porosità intrappolata.

In sintesi: L'alto vuoto in un forno a pressa a caldo non è semplicemente una precauzione; è il fattore abilitante fondamentale che consente al Titanio reattivo di legarsi al Rutenio anziché reagire con l'atmosfera.

Tabella riassuntiva:

| Ruolo dell'alto vuoto | Beneficio chiave per la lega RuTi |

|---|---|

| Scudo chimico | Previene l'ossidazione e la nitridazione del Titanio, evitando l'infragilimento. |

| Facilitatore meccanico | Rimuove le barriere gassose, consentendo la diffusione atomica e un forte legame granulare. |

| Abilitatore della densificazione | Evacua i gas intrappolati per eliminare la porosità sotto pressione per un'alta densità. |

| Protettore della purezza | Mantiene le proprietà chimiche ed elettriche del Rutenio. |

Ottieni una sinterizzazione superiore delle leghe RuTi con KINTEK

Hai problemi di ossidazione, porosità o risultati incoerenti nella tua sintesi di materiali ad alta temperatura? L'ambiente ad alto vuoto preciso è la chiave del successo.

Supportato da R&D e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni a pressa a caldo sottovuoto ad alte prestazioni. I nostri forni da laboratorio ad alta temperatura sono tutti personalizzabili per esigenze uniche come la sinterizzazione reattiva di leghe sensibili.

Lasciaci aiutarti a garantire la purezza chimica e a ottenere la massima densità nei tuoi materiali.

Contatta oggi stesso i nostri esperti per discutere la tua applicazione specifica e trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale