Nella sua essenza, la pressatura a caldo è un processo di produzione che applica simultaneamente alta temperatura e significativa pressione meccanica a un materiale. Questa azione combinata costringe i materiali in polvere o particellari a consolidarsi, legarsi insieme e formare un componente solido e altamente denso all'interno di uno stampo sagomato.

Mentre la sinterizzazione convenzionale utilizza solo il calore per legare lentamente le particelle, la pressatura a caldo aggiunge la pressione esterna come forza attiva. Ciò accelera drasticamente il processo e consente ai materiali di raggiungere un livello di densità e resistenza che spesso è irraggiungibile con il solo calore.

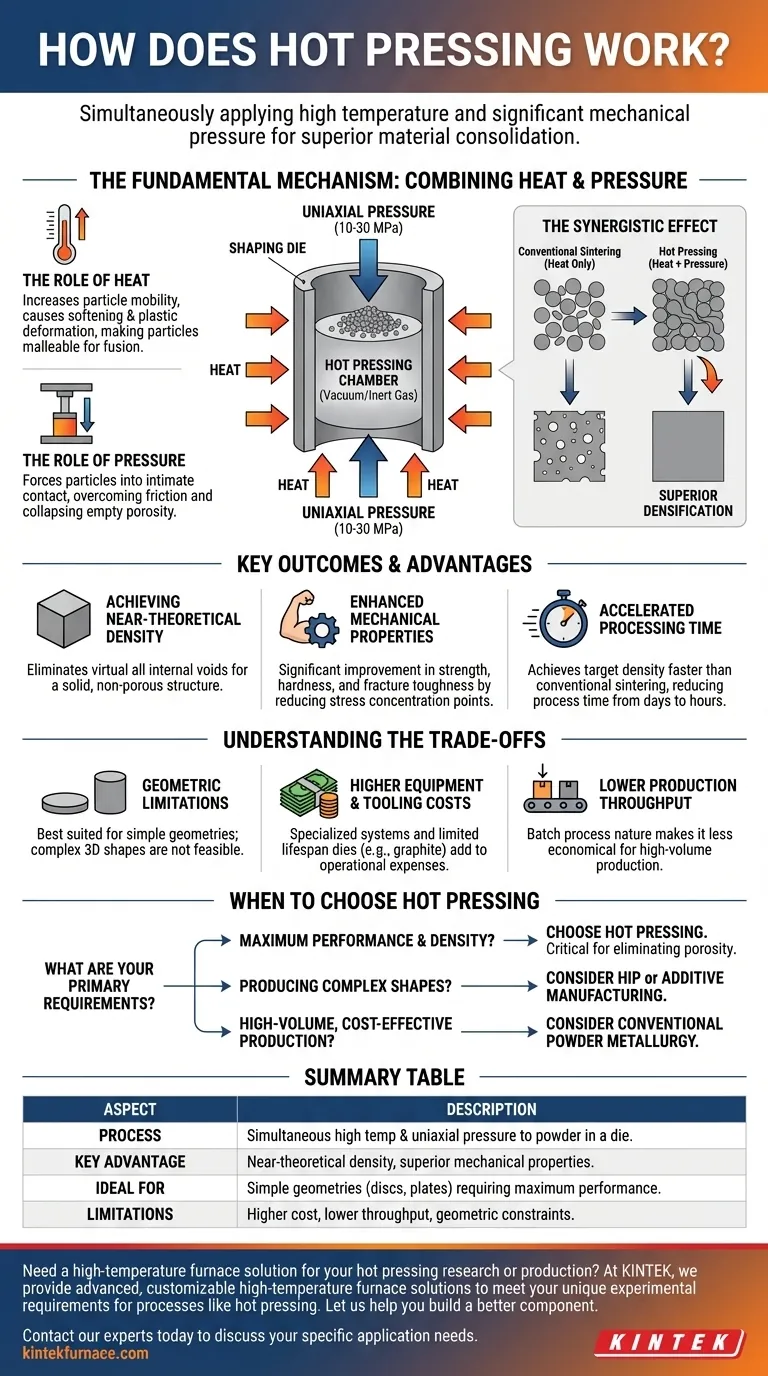

Il Meccanismo Fondamentale: Combinare Calore e Pressione

La pressatura a caldo funziona creando le condizioni ideali affinché le particelle si fondano insieme. Questo non è semplicemente un processo di compattazione; è un'interazione sinergica tra energia termica e forza meccanica.

Il Ruolo del Calore

Il calore è il principale abilitatore del legame. Man mano che la temperatura del materiale aumenta, i suoi atomi diventano più mobili e il materiale stesso inizia ad ammorbidirsi, un fenomeno noto come deformazione plastica. Ciò rende le singole particelle più "duttili" e pronte a fondersi con i loro vicini.

Il Ruolo della Pressione

Mentre il calore prepara le particelle, la pressione uniassiale (forza applicata lungo un singolo asse) è il motore del consolidamento. Questa forza applicata, tipicamente compresa tra 10 e 30 MPa, spinge fisicamente le particelle a stretto contatto, superando l'attrito e collassando gli spazi vuoti, o porosità, tra di esse.

L'Effetto Sinergico

Né il calore né la pressione sono efficaci da soli. L'applicazione della pressione a temperatura ambiente compatterebbe solo la polvere senza creare forti legami atomici. L'applicazione del solo calore (sinterizzazione convenzionale) si basa su meccanismi di diffusione più lenti e meno efficienti per chiudere i pori. Combinandoli, la pressatura a caldo forza rapidamente le particelle ammorbidite insieme, ottenendo una superiore densificazione.

Risultati e Vantaggi Chiave

La combinazione unica di calore e pressione conferisce ai materiali pressati a caldo vantaggi distinti, rendendolo il processo preferito per applicazioni ad alte prestazioni.

Raggiungere la Densità Quasi Teorica

Il vantaggio principale della pressatura a caldo è la sua capacità di produrre pezzi con densità quasi teorica. Ciò significa eliminare virtualmente tutti i vuoti interni, risultando in una struttura solida e non porosa, fondamentale per ceramiche avanzate, compositi e leghe.

Proprietà Meccaniche Migliorate

Un risultato diretto dell'alta densità è un significativo miglioramento della resistenza meccanica, della durezza e della tenacità alla frattura. Con meno pori che agiscono come punti di concentrazione dello stress e potenziali siti di rottura, il materiale può sopportare carichi molto più elevati.

Tempo di Processo Accelerato

Forzando attivamente la densificazione, la pressatura a caldo può raggiungere una densità target molto più rapidamente rispetto alla sinterizzazione convenzionale. Ciò può ridurre i tempi di lavorazione da molte ore o addirittura giorni a poche ore. Il processo viene spesso condotto sottovuoto o in atmosfera di gas inerte per prevenire l'ossidazione alle alte temperature.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo non è una soluzione universale. Comporta limitazioni e costi specifici che devono essere considerati.

Limitazioni Geometriche

Poiché la pressione viene applicata uniaxialmente attraverso uno stampo semplice, la pressatura a caldo è più adatta per produrre componenti con geometrie semplici, come dischi, piastre e cilindri. Forme tridimensionali complesse non sono fattibili con questo metodo.

Costi Più Elevati di Attrezzature e Utensili

I sistemi di pressatura a caldo sono specializzati e costosi. Gli stampi, spesso realizzati in grafite, hanno una durata limitata, specialmente alle temperature estreme richieste per molti materiali avanzati, aumentando il costo operativo.

Minore Produttività

La pressatura a caldo è intrinsecamente un processo a lotti. Ogni componente o piccolo lotto deve essere caricato, lavorato e scaricato individualmente. Ciò lo rende meno economico per la produzione ad alto volume rispetto ai metodi continui come la metallurgia delle polveri convenzionale.

Quando Scegliere la Pressatura a Caldo

La decisione di utilizzare la pressatura a caldo dovrebbe essere guidata dai requisiti di prestazione specifici del componente finale.

- Se la tua attenzione principale è la massima prestazione e densità: La pressatura a caldo è la scelta superiore per creare componenti in cui l'eliminazione della porosità è fondamentale per le proprietà meccaniche, ottiche o elettriche.

- Se la tua attenzione principale è la produzione di forme complesse: Considera metodi alternativi come la Pressatura Isostatica a Caldo (HIP) o la produzione additiva avanzata, poiché la pressatura a caldo è limitata a geometrie semplici.

- Se la tua attenzione principale è la produzione ad alto volume ed economicamente vantaggiosa: La metallurgia delle polveri convenzionale di pressatura e sinterizzazione è una soluzione più economica per applicazioni in cui una certa porosità residua è accettabile.

Comprendere questa interazione di calore e pressione ti consente di sfruttare la pressatura a caldo per materiali che richiedono i massimi livelli di densità e prestazioni.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Processo | Applicazione simultanea di alta temperatura e pressione uniassiale alla polvere in uno stampo. |

| Vantaggio Chiave | Produce pezzi con densità quasi teorica e proprietà meccaniche superiori. |

| Ideale Per | Geometrie semplici (dischi, piastre) che richiedono le massime prestazioni. |

| Limitazioni | Costo più elevato, minore produttività, vincoli geometrici rispetto alla sinterizzazione. |

Hai bisogno di una soluzione per forni ad alta temperatura per la tua ricerca o produzione di pressatura a caldo?

In KINTEK, comprendiamo che ottenere una densità e prestazioni dei materiali superiori inizia con apparecchiature precise e affidabili. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni avanzate per forni ad alta temperatura.

La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche per processi come la pressatura a caldo.

Lascia che ti aiutiamo a costruire un componente migliore. Contatta i nostri esperti oggi stesso per discutere le tue esigenze applicative specifiche.

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come funziona una pressa a caldo? Padroneggiare Calore, Pressione e Tempo per risultati perfetti

- Come influiscono temperatura, pressione e vuoto sulla saldatura dei materiali e sulla microstruttura nella pressatura a caldo sottovuoto? Ottimizzare per materiali ad alte prestazioni

- A cosa serve una pressa a caldo? Fabbricare materiali densi e ad alte prestazioni

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale