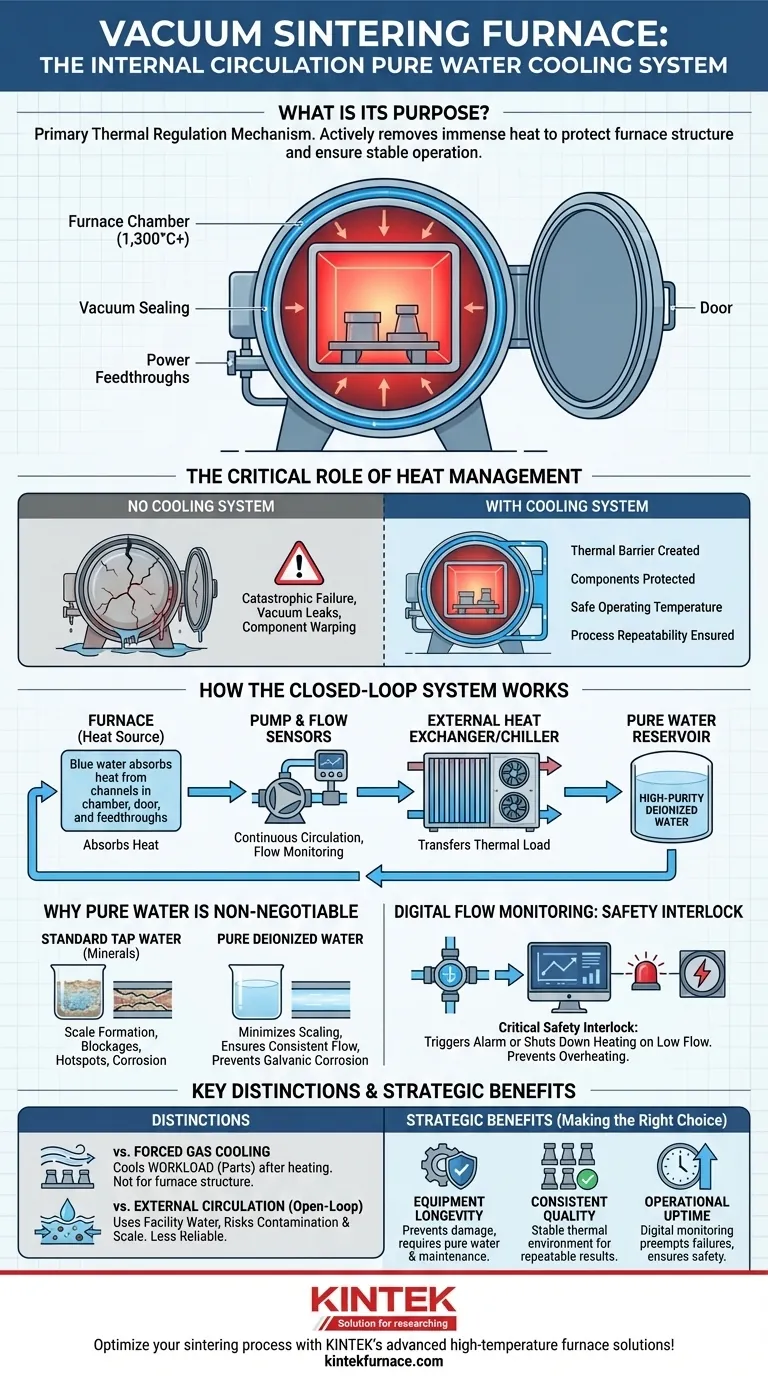

In sintesi, il sistema di raffreddamento ad acqua pura a circolazione interna è il meccanismo primario di regolazione termica per un forno di sinterizzazione sottovuoto. Funziona rimuovendo attivamente l'immenso calore generato durante il processo di sinterizzazione ad alta temperatura, proteggendo così l'integrità strutturale del forno e garantendo che l'intera operazione rimanga stabile e prevedibile.

Lo scopo principale di questo sistema va oltre il semplice raffreddamento. È un elemento critico di controllo del processo che protegge il forno dall'autodistruzione, consentendo al contempo le condizioni termiche precise e ripetibili necessarie per produrre componenti sinterizzati di alta qualità.

Il ruolo critico della gestione del calore nella sinterizzazione

Per comprendere il sistema, bisogna prima apprezzare l'ambiente ostile all'interno di un forno sottovuoto. Le temperature richieste per la sinterizzazione possono facilmente superare i 1.300°C (2.372°F) o molto più alte, il che è sufficiente per danneggiare o distruggere la struttura stessa del forno se non controllata.

Perché è necessario un raffreddamento aggressivo

La camera del forno, le guarnizioni e i collegamenti elettrici non sono progettati per resistere direttamente alla piena temperatura di processo. Il sistema di raffreddamento crea una barriera termica, rimuovendo attivamente l'energia termica dalle pareti del forno e da altri componenti.

Senza questa costante dissipazione del calore, il corpo del forno si surriscalderebbe, portando a perdite di vuoto, deformazioni dei componenti e, in ultima analisi, a un guasto catastrofico.

Protezione dei componenti sensibili

Parti specifiche del forno sono altamente vulnerabili ai danni termici. Il sistema di raffreddamento fa circolare l'acqua attraverso canali dedicati nella camera a vuoto a doppia parete del forno, nella porta e nei passaggi di corrente.

Questo raffreddamento mirato mantiene questi componenti a una temperatura operativa sicura, preservando l'integrità degli O-ring e delle guarnizioni critiche che sono essenziali per mantenere il vuoto.

Garantire la ripetibilità del processo

La qualità di una parte sinterizzata dipende direttamente dall'intera storia termica, inclusa la fase di raffreddamento. Un sistema di raffreddamento stabile ed efficiente garantisce che l'ambiente di temperatura sia coerente da un ciclo all'altro.

Fluttuazioni di temperatura incontrollate causate da un sistema di raffreddamento inefficiente porterebbero a variazioni nella densità del materiale, nella struttura del grano e nelle proprietà meccaniche, rendendo il processo inaffidabile.

Come funziona il sistema a circolazione interna

Il termine "circolazione interna" si riferisce a un design a circuito chiuso, che è fondamentale per la sua affidabilità ed efficacia.

Il principio del circuito chiuso

In questo design, un volume finito di acqua ad alta purezza viene continuamente fatto circolare. L'acqua assorbe il calore dai componenti del forno, fluisce verso uno scambiatore di calore esterno o un refrigeratore e trasferisce il suo carico termico all'aria ambiente o a una fornitura d'acqua secondaria.

L'acqua ora fredda viene quindi ripompata nel forno per assorbire più calore. Questo circuito chiuso garantisce che il fluido rimanga pulito e le sue proprietà siano coerenti.

L'importanza dell'acqua pura

L'uso di acqua pura, deionizzata è imprescindibile. L'acqua di rubinetto standard contiene minerali (come calcio e magnesio) che precipiterebbero ad alte temperature, formando una scaglia isolante all'interno degli stretti canali di raffreddamento.

Questa incrostazione limita il flusso, crea punti caldi pericolosi e può portare a un blocco completo e a un guasto del sistema. L'acqua pura riduce anche al minimo il rischio di corrosione galvanica tra metalli diversi nella struttura del forno.

Il ruolo del monitoraggio digitale del flusso

I forni moderni incorporano sensori di flusso digitali e monitor di temperatura. Questi non servono solo per l'osservazione; sono interblocchi di sicurezza critici.

Se la portata scende al di sotto di una soglia di sicurezza (indicando un guasto della pompa o un blocco), il sistema attiverà automaticamente un allarme o spegnerà gli elementi riscaldanti del forno per prevenire il surriscaldamento e i danni.

Comprendere i compromessi e le distinzioni

Il sistema ad acqua pura è uno dei diversi metodi di raffreddamento associati a un forno sottovuoto ed è importante distinguerne il ruolo.

Acqua interna vs. raffreddamento a gas forzato

Il compito primario del sistema ad acqua interna è raffreddare la struttura del forno durante il funzionamento. Al contrario, il raffreddamento a gas forzato viene tipicamente utilizzato per raffreddare il carico di lavoro (i pezzi da sinterizzare) a una velocità controllata dopo che il ciclo di riscaldamento è completo.

Gas ad alta purezza come l'azoto o l'argon sono spesso usati per questo tempra rapida o raffreddamento controllato dei pezzi stessi, che è una funzione separata dalla protezione delle pareti del forno.

Circolazione interna vs. esterna

La "circolazione interna" (a circuito chiuso) è lo standard per i forni ad alte prestazioni. Alcune applicazioni più vecchie o meno critiche potrebbero utilizzare la "circolazione esterna" (a circuito aperto), che preleva l'acqua da una fornitura dell'impianto e la scarica dopo un singolo passaggio.

Sebbene più economici inizialmente, i sistemi a circuito aperto rischiano di introdurre contaminanti e incrostazioni minerali, rendendoli inadatti per processi che richiedono alta affidabilità e pulizia.

Potenziali punti di guasto

L'affidabilità del sistema dipende dall'integrità dei suoi componenti. Un guasto della pompa, una perdita importante in un tubo o un malfunzionamento del refrigeratore esterno possono causare un arresto immediato e costoso.

Questa dipendenza sottolinea perché programmi di manutenzione preventiva robusti e un sistema di monitoraggio affidabile sono assolutamente essenziali per qualsiasi impianto che gestisca questi forni.

Fare la scelta giusta per la tua operazione

Comprendere la funzione del sistema di raffreddamento influisce direttamente sulla strategia operativa, sulle priorità di manutenzione e sul controllo qualità.

- Se il tuo obiettivo primario è la longevità dell'attrezzatura: Dai la priorità all'uso di acqua ad alta purezza ed esegui controlli regolari del refrigeratore e delle pompe per prevenire l'accumulo di incrostazioni e garantire un flusso costante.

- Se il tuo obiettivo primario è la qualità costante del prodotto: Riconosci che un sistema di raffreddamento stabile fornisce l'ambiente termico ripetibile essenziale per ottenere proprietà metallurgiche uniformi in ogni lotto.

- Se il tuo obiettivo primario è il tempo di attività e la sicurezza operativa: Affidati al sistema di monitoraggio digitale del flusso come interblocco di sicurezza critico e strumento diagnostico per prevenire i guasti prima che causino danni.

In definitiva, considerare il sistema di raffreddamento come parte integrante del processo di sinterizzazione, piuttosto che come un'utilità di sfondo, è fondamentale per ottenere una produzione sicura, affidabile e di alta qualità.

Tabella riassuntiva:

| Funzione | Vantaggio chiave | Componente critico |

|---|---|---|

| Rimozione del calore | Previene danni e guasti al forno | Camera a doppia parete e passaggi di corrente |

| Controllo del processo | Garantisce condizioni termiche costanti per risultati ripetibili | Sensori di flusso digitali e monitor di temperatura |

| Protezione dei componenti | Mantiene temperature sicure per guarnizioni e O-ring | Circuito di circolazione dell'acqua pura |

| Sicurezza e affidabilità | Evita incrostazioni e blocchi con acqua pura | Scambiatore di calore esterno o refrigeratore |

Ottimizza il tuo processo di sinterizzazione con le soluzioni avanzate di forni ad alta temperatura di KINTEK! I nostri sistemi di raffreddamento ad acqua pura a circolazione interna sono progettati per fornire una gestione termica precisa, garantendo che il tuo forno funzioni in modo sicuro ed efficiente. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una gamma di prodotti tra cui forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti con forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare le prestazioni e l'affidabilità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto