La funzione principale di un forno di sinterizzazione sotto vuoto è fornire un ambiente ad alta temperatura rigorosamente controllato che consenta la densificazione del carburo cementato senza degradazione chimica. Riscaldando il materiale sotto vuoto, il forno guida la transizione da una polvere compattata a un componente solido e ad alta resistenza, prevenendo l'ossidazione e utilizzando la conduzione e la radiazione termica per garantire l'uniformità strutturale.

Concetto chiave Il forno di sinterizzazione sotto vuoto agisce sia come reattore termico che come scudo protettivo. Il suo obiettivo finale è raggiungere una densità prossima a quella teorica nel prodotto finito liquefacendo la fase legante (cobalto) e rimuovendo le impurità, il tutto impedendo al materiale di reagire negativamente con l'ossigeno o i gas atmosferici.

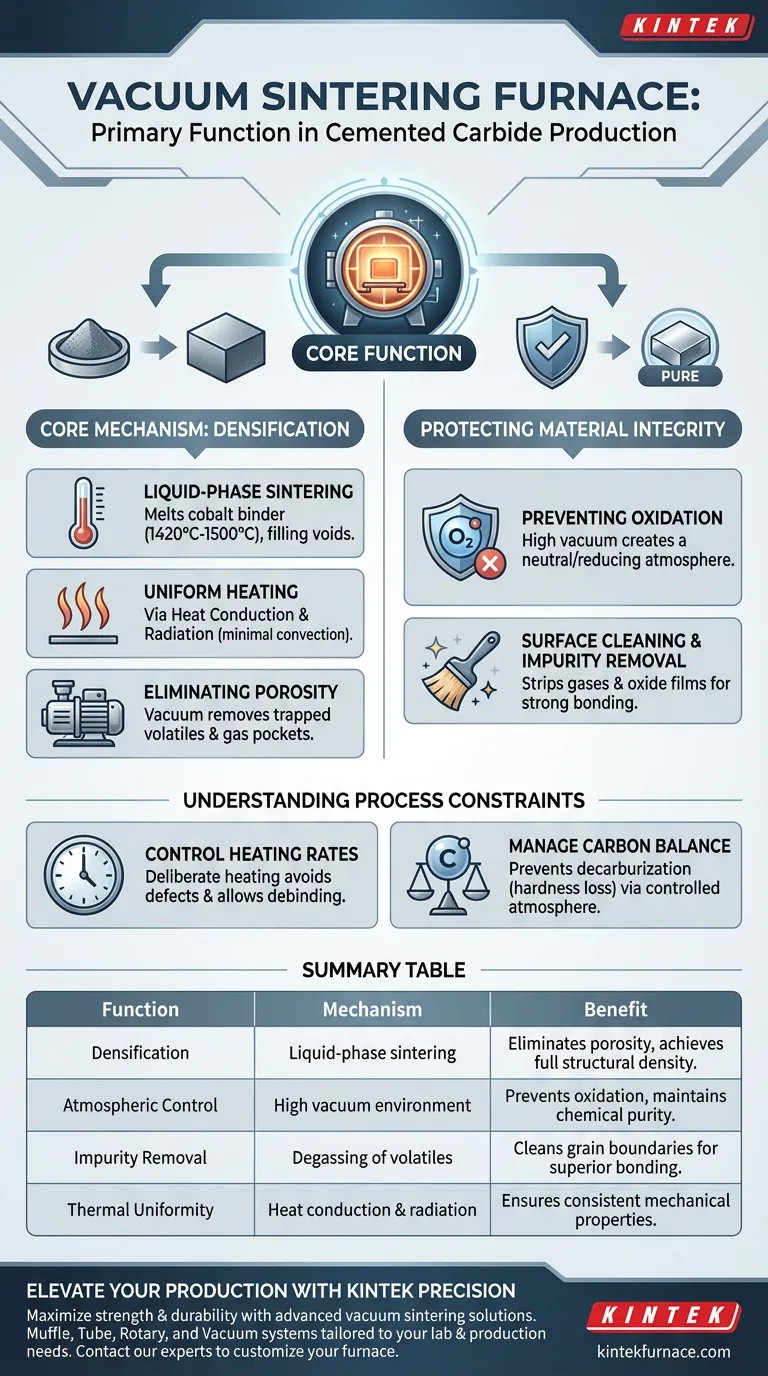

Il Meccanismo Centrale: Densificazione

Lo scopo centrale del forno è facilitare la trasformazione fisica della struttura del materiale. Ciò si ottiene attraverso una precisa regolazione termica e un controllo atmosferico.

Ottenere la Sinterizzazione in Fase Liquida

Il forno eleva le temperature a livelli critici (tipicamente tra 1420°C e 1500°C), causando la fusione della fase legante di cobalto. Questa fase liquida bagna i grani di carburo di tungsteno, riempiendo i vuoti tra le particelle attraverso l'azione capillare per creare una massa solida e non porosa.

Utilizzo delle Modalità di Trasferimento del Calore

Per garantire che il materiale si riscaldi uniformemente, il forno si basa sulla conduzione e sulla radiazione termica, con una convezione minima dovuta all'ambiente sottovuoto. Questo profilo di riscaldamento controllato è essenziale per mantenere proprietà uniformi in tutto il pezzo di carburo cementato.

Eliminazione della Porosità

L'ambiente sottovuoto svolge un ruolo attivo nella densificazione abbassando il punto di ebollizione dei volatili intrappolati. La bassa pressione aiuta a rimuovere le sacche di gas dal compattato di polvere, garantendo che la lega finale raggiunga un livello di densificazione vicino al suo limite teorico.

Protezione dell'Integrità del Materiale

Oltre al semplice riscaldamento, il forno sottovuoto svolge una funzione chimica critica. Preserva la purezza del carburo cementato, che è direttamente collegata alle sue prestazioni meccaniche.

Prevenzione dell'Ossidazione

Le alte temperature solitamente accelerano l'ossidazione, che degrada il carburo cementato. Il forno crea un ambiente neutro o riducente (alto vuoto) che impedisce all'ossigeno di reagire con il carburo di tungsteno o il cobalto, garantendo che il materiale mantenga la sua composizione chimica progettata.

Pulizia della Superficie e Rimozione delle Impurità

L'ambiente sottovuoto rimuove efficacemente i gas adsorbiti e i film di ossido dalla superficie delle particelle di polvere. Superfici delle particelle pulite sono un prerequisito per un forte legame ai bordi dei grani, che determina la resistenza e la tenacità finali dell'utensile.

Comprensione dei Vincoli di Processo

Sebbene la sinterizzazione sotto vuoto sia efficace, richiede un'attenta gestione dei compromessi fisici e chimici per evitare difetti.

Controllo delle Velocità di Riscaldamento

L'applicazione del calore deve essere deliberata; una velocità di riscaldamento molto lenta (ad esempio, 0,2 °C/min) è spesso richiesta durante le fasi iniziali per rimuovere delicatamente i leganti residui. Un riscaldamento rapido nella fase sbagliata può portare a difetti strutturali o a una debinding incompleta.

Gestione del Bilancio del Carbonio

Mentre il vuoto previene l'ossidazione, l'ambiente deve anche prevenire la decarburazione (perdita di carbonio). Se l'atmosfera non è perfettamente controllata—utilizzando a volte specifici ambienti di contenimento come la grafite—la fase di carburo di tungsteno può degradarsi, rovinando la durezza del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno di sinterizzazione sotto vuoto, allinea i tuoi parametri di processo con i tuoi specifici obiettivi di qualità.

- Se la tua priorità principale è la resistenza meccanica: Dai priorità a un processo che garantisca bordi dei grani puliti mantenendo un alto vuoto per rimuovere tutti i film di ossido prima che inizi la fase liquida.

- Se la tua priorità principale è la densificazione completa: Assicurati che il forno possa raggiungere e mantenere la temperatura ottimale (circa 1450°C) per consentire un adeguato flusso della fase liquida di cobalto in tutti gli spazi tra le particelle.

Controllando rigorosamente il profilo di vuoto e temperatura, si garantisce che il carburo cementato soddisfi le rigorose specifiche di progettazione richieste per le applicazioni industriali ad alte prestazioni.

Tabella Riassuntiva:

| Funzione | Meccanismo | Beneficio per il Carburo Cementato |

|---|---|---|

| Densificazione | Sinterizzazione in fase liquida (1420°C - 1500°C) | Elimina la porosità e raggiunge la piena densità strutturale. |

| Controllo Atmosferico | Ambiente ad alto vuoto | Previene l'ossidazione e mantiene la purezza chimica della lega. |

| Rimozione Impurità | Degasaggio dei volatili | Pulisce i bordi dei grani per una superiore forza di legame. |

| Uniformità Termica | Conduzione e radiazione termica | Garantisce proprietà meccaniche costanti in tutto il pezzo. |

Migliora la Tua Produzione di Carburi con KINTEK Precision

Massimizza la resistenza e la durata dei tuoi componenti industriali con le soluzioni avanzate di sinterizzazione sotto vuoto di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi di sinterizzazione a muffola, a tubo, rotativi e sottovuoto ad alte prestazioni, personalizzati per le tue specifiche esigenze di materiale. Sia che tu necessiti di una densificazione prossima a quella teorica o di un controllo atmosferico preciso, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio e di produzione.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Mao Li, Hesong Li. Numerical simulation of the heating process in a vacuum sintering electric furnace and structural optimization. DOI: 10.1038/s41598-024-81843-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali sono le applicazioni chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione di materiali ad alta purezza

- Quali sono le caratteristiche di controllo del sistema del forno a vuoto? Ottenete una lavorazione termica precisa per il vostro laboratorio

- Come una fornace a pressione di gas facilita la densificazione di Si3N4–SiC–MoSi2? Raggiungere una densità quasi teorica

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco

- Come un forno a vuoto ad alta temperatura facilita la trasparenza delle ceramiche di spinello di magnesio e alluminio?

- Come viene gestito l'azoto nel processo di tempra sottovuoto? Ottimizza il tuo trattamento termico con precisione

- Quali sono i vantaggi generali dell'utilizzo dei forni a trattamento termico sottovuoto? Ottenere una purezza e prestazioni dei materiali superiori

- Quali sono i vantaggi di processo nell'utilizzare un forno sottovuoto anziché un forno convenzionale per l'essiccazione delle fibre di carbonio recuperate?