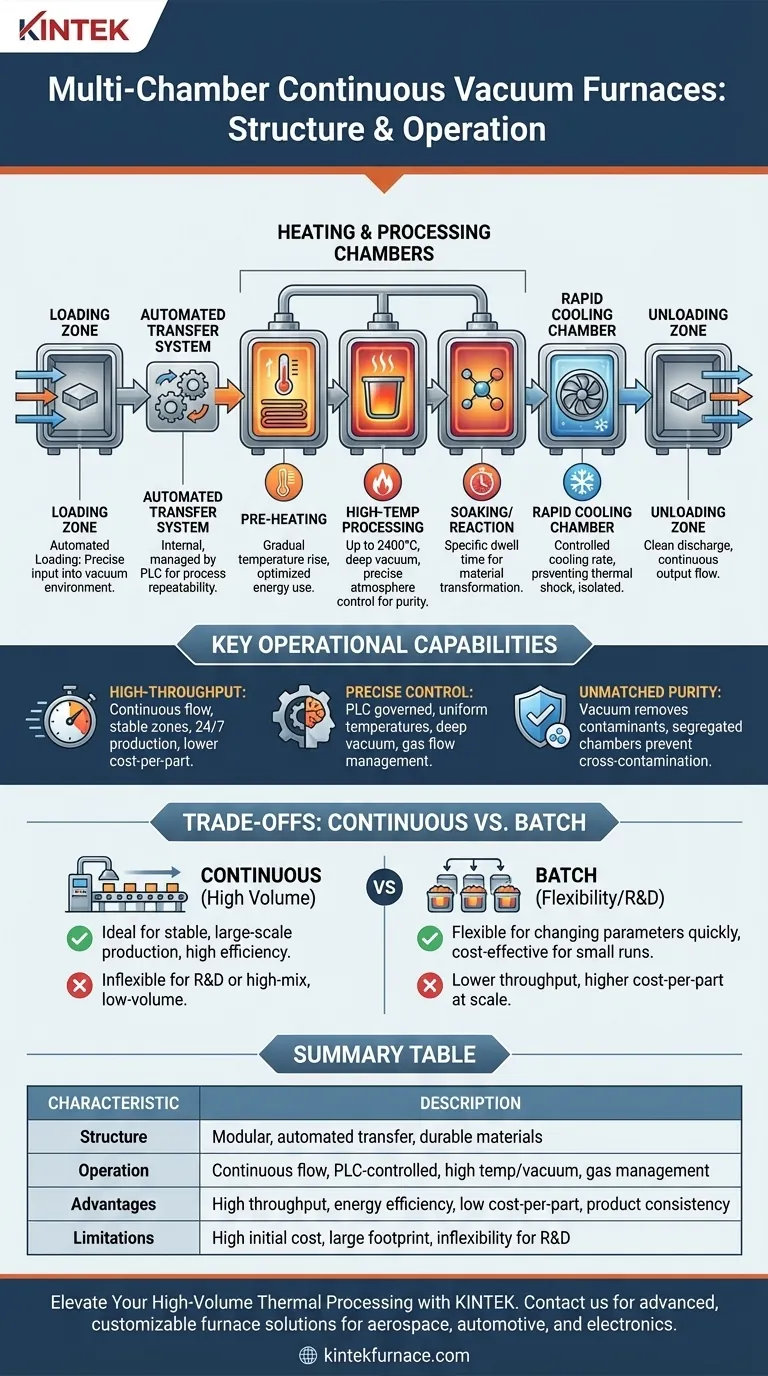

Nella loro essenza, i forni sottovuoto continui a più camere sono sistemi automatizzati, simili a linee di assemblaggio, progettati per la lavorazione termica ad alto volume. La loro struttura è composta da una serie di camere interconnesse e isolate, che includono zone di carico, preriscaldamento, lavorazione, raffreddamento e scarico. Dal punto di vista operativo, forniscono ambienti precisi e controllati da computer con alte temperature e vuoto spinto, consentendo un flusso continuo di prodotti con coerenza e purezza eccezionali.

Questi forni risolvono una sfida industriale fondamentale: scalare i processi termici ad alta purezza da operazioni a batch lente e incoerenti a una linea di produzione continua, affidabile ed efficiente dal punto di vista energetico. Scambiano la flessibilità dei sistemi a camera singola con una produttività e ripetibilità senza pari negli ambienti di produzione stabili.

Decostruire la Struttura: Un Viaggio Automatizzato

Un forno a più camere è meglio compreso come una sequenza lineare di ambienti specializzati. Ogni parte della struttura serve uno scopo distinto in un flusso di lavoro integrato e automatizzato.

Il Design Modulare a Più Camere

La caratteristica strutturale distintiva è la serie di camere interconnesse ma sigillate individualmente. Una sequenza tipica comprende una camera di carico, una o più camere di riscaldamento e lavorazione e una camera di raffreddamento rapido prima della stazione di scarico finale.

Questa modularità consente l'isolamento delle fasi di processo. Il riscaldamento, la lavorazione ad alta temperatura e il raffreddamento avvengono in zone separate e ottimizzate, prevenendo la contaminazione incrociata e migliorando l'efficienza termica.

Il Sistema di Trasferimento Automatizzato

I pezzi vengono spostati da una camera all'altra tramite un meccanismo di trasferimento interno completamente automatizzato. Questo sistema è il cuore elettromeccanico del forno, gestito da un controllore centrale.

Questa automazione elimina la manipolazione manuale, che è una fonte primaria di variabilità del processo e contaminazione. Garantisce che ogni pezzo subisca esattamente lo stesso ciclo termico, assicurando una ripetibilità del processo senza pari.

Materiali Robusti per Condizioni Estreme

I componenti interni, in particolare la "zona calda" dove avviene il riscaldamento, sono costruiti con materiali selezionati per una estrema durabilità. Questi includono spesso compositi di grafite o metalli refrattari.

Questi materiali offrono eccellente resistenza al calore e alla corrosione, bassa conduttività termica e stabilità chimica. Ciò assicura una lunga vita utile e impedisce al forno stesso di diventare una fonte di contaminazione del prodotto.

Capacità Operative Chiave e Loro Impatto

La struttura abilita una serie unica di capacità operative che distinguono questi forni dai sistemi a batch più semplici.

Lavorazione Continua ad Alta Produttività

A differenza di un forno a camera singola che deve essere riscaldato e raffreddato per ogni batch, un forno continuo mantiene le sue varie zone in uno stato operativo costante. Il prodotto si muove attraverso le zone a temperatura stabile.

Ciò elimina il ciclaggio termico dell'intero forno, aumentando drasticamente la produttività e rendendo il sistema ideale per la produzione su larga scala, 24 ore su 24, 7 giorni su 7.

Controllo Preciso dell'Ambiente

I sistemi moderni sono governati da un Controllore Logico Programmabile (PLC). Questo cervello centrale fornisce automazione completa e controllo preciso su tutti i parametri critici.

Ciò include il mantenimento di temperature uniformi fino a 2400°C o superiori, il raggiungimento di livelli di vuoto spinto per rimuovere i contaminanti atmosferici e la gestione del flusso di gas digitale per atmosfere di processo specifiche.

Purezza del Prodotto Senza Eguali

La combinazione di un ambiente ad alto vuoto e camere di processo segregate è fondamentale per ottenere un'elevata purezza. Il vuoto rimuove ossigeno e altri gas reattivi, mentre il sistema può pompare attivamente i sottoprodotti rilasciati durante il riscaldamento.

Questa capacità operativa è fondamentale per applicazioni come brasure, sinterizzazione e ricottura di materiali sensibili dove l'ossidazione o la contaminazione porterebbero al guasto dei componenti.

Comprendere i Compromessi: Continuo vs. Batch

Sebbene potenti, un forno continuo a più camere non è una soluzione universale. Il compromesso principale è tra produttività e flessibilità.

Il Vantaggio: Produzione ad Alto Volume

Per un produttore che realizza migliaia di pezzi identici con un processo stabile e bloccato, il forno continuo è superiore. L'efficienza energetica, la velocità e la ripetibilità offrono un costo per pezzo inferiore su scala.

Il Limite: Flessibilità del Processo

Questi forni non sono adatti per la ricerca e sviluppo o per la produzione a basso volume e ad alta varietà di prodotti. La modifica di un parametro centrale come la temperatura di processo è un'impresa significativa, poiché richiede che l'intera linea si stabilizzi sul nuovo setpoint.

L'Investimento Iniziale

La complessità del design a più camere e dei suoi sofisticati sistemi di automazione comporta un costo di capitale iniziale significativamente più elevato e un'impronta fisica maggiore rispetto ai forni a batch a camera singola.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della tecnologia di forno corretta dipende interamente dai tuoi obiettivi di produzione e dal contesto operativo.

- Se la tua priorità principale è la produzione stabile ad alto volume di un singolo pezzo o famiglia di pezzi: Un forno continuo a più camere offre la migliore strada verso l'efficienza, la coerenza e un basso costo operativo per unità.

- Se la tua priorità principale è la ricerca, lo sviluppo di processi o la produzione di lotti piccoli e variati: Un forno a batch a camera singola fornisce la flessibilità necessaria per cambiare i parametri rapidamente e in modo economicamente vantaggioso.

In definitiva, scegliere il forno giusto significa abbinare la filosofia di progettazione intrinseca dello strumento alla tua specifica strategia di produzione.

Tabella Riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Struttura | Camere modulari (carico, riscaldamento, raffreddamento, scarico) con trasferimento automatizzato e materiali durevoli per isolamento ed efficienza. |

| Funzionamento | Flusso continuo, ambienti controllati da PLC con alte temperature (fino a 2400°C), vuoto spinto e gestione dei gas per ripetibilità e purezza. |

| Vantaggi | Elevata produttività, efficienza energetica, basso costo per pezzo e coerenza del prodotto senza pari in ambienti di produzione stabili. |

| Limitazioni | Costo iniziale elevato, ingombro maggiore e rigidità per R&S o lotti a basso volume rispetto ai forni a batch. |

Pronto ad elevare la tua lavorazione termica ad alto volume? In KINTEK, sfruttiamo una R&S eccezionale e una produzione interna per fornire soluzioni di forni ad alta temperatura avanzate, su misura per settori come l'aerospaziale, l'automotive e l'elettronica. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare precisamente le tue esigenze sperimentali e produttive uniche. Contattaci oggi per discutere come i nostri forni sottovuoto continui a più camere possono aumentare la tua efficienza e la purezza del prodotto!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Quali sono i vantaggi delle zone a temperatura controllata singolarmente nei forni multizona? Sblocca gradienti termici di precisione

- Quali preparativi sono necessari prima di avviare un forno a tubo multizona? Garantire sicurezza e accuratezza nel vostro laboratorio

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura