In sintesi, un forno a vuoto è un forno industriale riscaldato elettricamente che elabora i materiali all'interno di un ambiente ad alto vuoto. Rimuovendo l'aria e i suoi gas reattivi, consente trattamenti ad alta temperatura come la ricottura, la brasatura e la sinterizzazione senza il rischio di ossidazione o contaminazione che altrimenti degraderebbero la superficie e le proprietà strutturali del materiale.

L'intuizione critica è che un forno a vuoto non è solo una camera di riscaldamento; è uno strumento di lavorazione di precisione dei materiali. Creando un ambiente inerte, consente la creazione di parti con maggiore purezza, integrità strutturale superiore e superfici più pulite rispetto a quanto possibile con i forni atmosferici convenzionali.

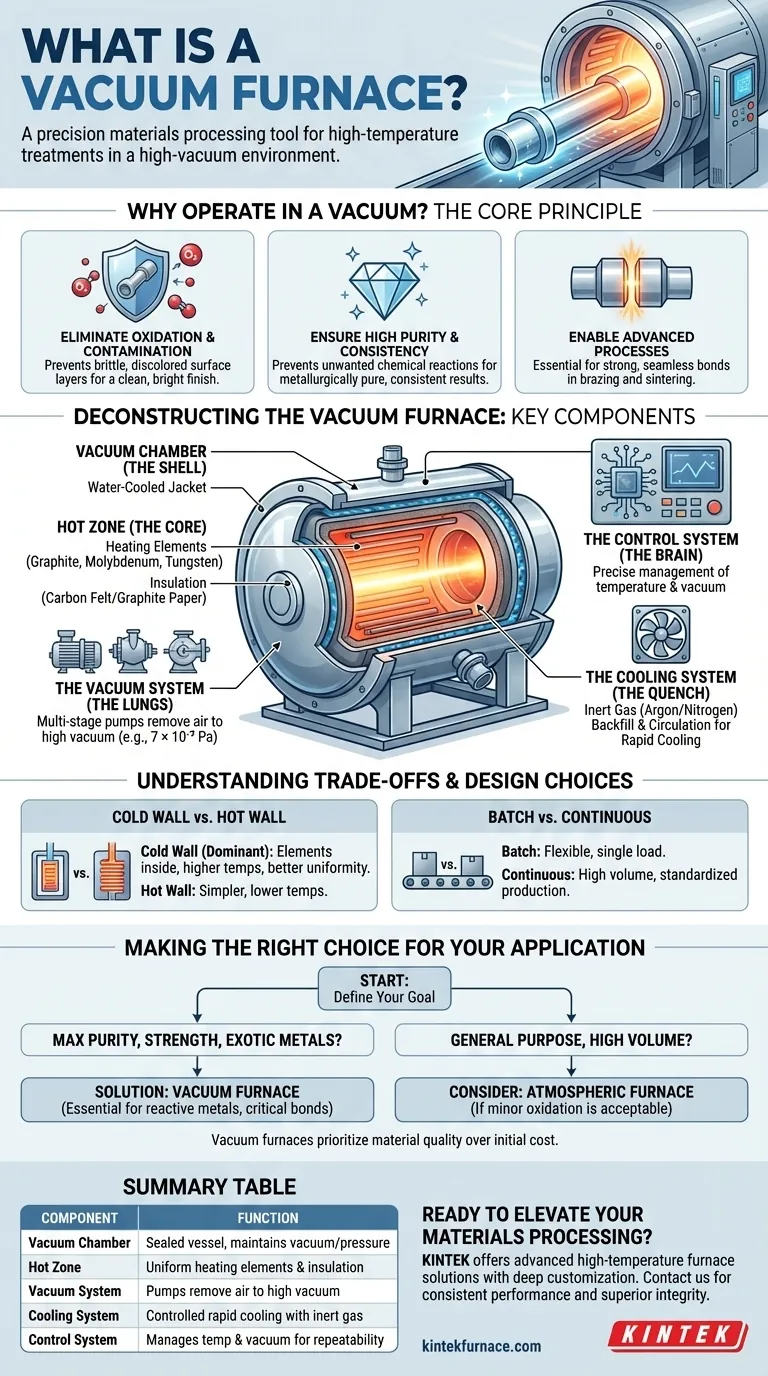

Il Principio Fondamentale: Perché Operare nel Vuoto?

La decisione di utilizzare il vuoto è fondamentale per ottenere specifici risultati sui materiali. L'assenza di atmosfera non è passiva; è un componente attivo del processo.

Eliminazione dell'Ossidazione e della Contaminazione

Alle alte temperature richieste per il trattamento termico, i metalli reagiscono prontamente con l'ossigeno e altri gas presenti nell'aria. Questa reazione, nota come ossidazione, crea uno strato fragile e scolorito sulla superficie della parte.

Un forno a vuoto rimuove fisicamente questi gas reattivi, prevenendo l'ossidazione e assicurando che la superficie del materiale rimanga pulita e brillante.

Garantire Elevata Purezza e Consistenza

Prevenendo reazioni chimiche indesiderate, il forno garantisce l'integrità del metallo base e di eventuali leghe.

Ciò si traduce in un prodotto finale metallurgicamente puro, strutturalmente sano e altamente coerente da un lotto all'altro.

Abilitazione di Processi Avanzati

Processi come la brasatura ad alta temperatura e la sinterizzazione dipendono da superfici perfettamente pulite per formare legami metallurgici forti e senza soluzione di continuità.

L'ambiente sottovuoto è un prerequisito per queste applicazioni, poiché anche livelli microscopici di contaminazione possono compromettere la qualità del giunto o della parte.

Decomporre il Forno a Vuoto: Componenti Chiave

Un forno a vuoto è un sistema complesso in cui ogni componente svolge una funzione critica nel mantenimento di un ambiente controllato di calore estremo e vuoto quasi perfetto.

La Camera a Vuoto (Il Guscio)

Questo è il recipiente sigillato e a tenuta d'aria che contiene l'intero processo. È tipicamente costruito con acciaio ad alta resistenza o leghe di acciaio inossidabile per resistere all'immensa pressione atmosferica esterna.

La maggior parte dei design moderni presenta un mantello a doppio strato raffreddato ad acqua, che mantiene l'esterno del forno fresco e sicuro al tatto anche quando l'interno è a migliaia di gradi.

La Zona Calda (Il Nucleo)

Situata all'interno della camera, la zona calda è dove avviene il riscaldamento effettivo. Consiste di due parti principali: elementi riscaldanti e isolamento.

Gli elementi riscaldanti sono realizzati con materiali come grafite, molibdeno o tungsteno, che possono operare a temperature estremamente elevate senza degradarsi nel vuoto. Sono spesso disposti per un riscaldamento a 360 gradi per garantire l'uniformità della temperatura.

L'isolamento, tipicamente realizzato in feltro di carbonio rigido o carta di grafite flessibile, riveste la zona calda per contenere il calore. Questo efficiente isolamento consente cicli rapidi di riscaldamento e raffreddamento e minimizza la perdita di energia.

Il Sistema di Vuoto (I Polmoni)

Non si tratta di una singola pompa, ma di un sistema multistadio progettato per rimuovere l'aria dalla camera.

Inizia con una o più pompe meccaniche "di sgrossatura" per rimuovere la maggior parte dell'aria. Successivamente, le pompe ad alto vuoto come quelle a diffusione, turbomolecolari o Roots subentrano per raggiungere il livello di vuoto finale richiesto, che può essere di 7 × 10⁻³ Pa.

Il Sistema di Raffreddamento (La Tempra)

Dopo il ciclo di riscaldamento, le parti spesso devono essere raffreddate rapidamente in modo controllato.

Questo si ottiene spegnendo gli elementi riscaldanti e riempiendo la camera con un gas inerte ad alta purezza, come argon o azoto. Un potente ventilatore fa circolare questo gas, trasferendo il calore dalle parti alle pareti raffreddate ad acqua della camera.

Il Sistema di Controllo (Il Cervello)

Un sofisticato sistema di alimentatori, controllori e sensori gestisce con precisione sia il profilo di temperatura che il livello di vuoto durante l'intero processo. Questa automazione garantisce che il trattamento sia stabile, ripetibile e soddisfi specifiche esatte.

Comprendere i Compromessi e le Scelte di Progettazione

Non tutti i forni a vuoto sono uguali. Il design è adattato all'applicazione specifica, comportando compromessi critici in termini di prestazioni e costi.

Design a Parete Fredda vs. Parete Calda

La scelta progettuale più significativa è tra un forno a "parete fredda" e uno a "parete calda".

I forni a parete fredda, il design dominante per applicazioni ad alte prestazioni, posizionano gli elementi riscaldanti e l'isolamento all'interno di una camera a vuoto raffreddata ad acqua. Ciò consente temperature operative molto elevate, riscaldamento e raffreddamento rapidi e uniformità di temperatura superiore.

I forni a parete calda, meno comuni, riscaldano l'intera camera a vuoto dall'esterno. Sono più semplici ma limitati nella temperatura massima e nella velocità del ciclo.

Elaborazione a Batch vs. Continua

I forni possono essere progettati per funzionamento a batch o continuo. I forni a batch elaborano un singolo carico alla volta e sono altamente flessibili. I forni continui spostano le parti attraverso diverse zone di riscaldamento e raffreddamento, ideali per produzioni ad alto volume e standardizzate.

Costo e Complessità

Il compromesso principale è il costo. I componenti necessari per creare e mantenere un alto vuoto, inclusi la camera sigillata, i complessi sistemi di pompaggio e i controlli avanzati, rendono i forni a vuoto significativamente più costosi e complessi da utilizzare rispetto ai forni atmosferici standard.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere la giusta tecnologia del forno richiede una chiara comprensione del tuo obiettivo finale e dei requisiti del materiale.

- Se il tuo obiettivo primario è la massima purezza e resistenza del materiale: Un forno a vuoto è essenziale per eliminare l'ossidazione e garantire legami metallurgici puliti e forti in processi come la brasatura o la fabbricazione di impianti medici.

- Se il tuo obiettivo primario è la lavorazione di metalli reattivi o esotici: L'ambiente controllato e inerte di un forno a vuoto è imprescindibile per materiali come titanio, zirconio e superleghe che sono altamente suscettibili alla contaminazione atmosferica.

- Se il tuo obiettivo primario è il trattamento termico generico ad alto volume: Un forno atmosferico convenzionale può essere una soluzione più economica se un'ossidazione superficiale minore è accettabile per la tua applicazione.

In definitiva, la selezione di un forno a vuoto è una decisione strategica per dare priorità alla qualità finale del materiale e al controllo del processo rispetto al costo iniziale dell'attrezzatura.

Tabella Riepilogativa:

| Componente | Funzione |

|---|---|

| Camera a Vuoto | Recipiente sigillato per mantenere il vuoto e resistere alla pressione |

| Zona Calda | Area con elementi riscaldanti e isolamento per riscaldamento uniforme |

| Sistema di Vuoto | Pompe per rimuovere l'aria e raggiungere alti livelli di vuoto |

| Sistema di Raffreddamento | Utilizza gas inerte per un raffreddamento rapido controllato |

| Sistema di Controllo | Gestisce temperatura e vuoto per processi ripetibili |

Pronto ad elevare la lavorazione dei tuoi materiali con precisione e purezza? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, personalizzate per le tue esigenze uniche. La nostra linea di prodotti include Forni a Muffola, Tubo, Rotanti, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione. Che tu stia lavorando con metalli reattivi o richieda risultati di alta purezza, i nostri forni offrono prestazioni costanti e integrità strutturale superiore. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di laboratorio e raggiungere i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura