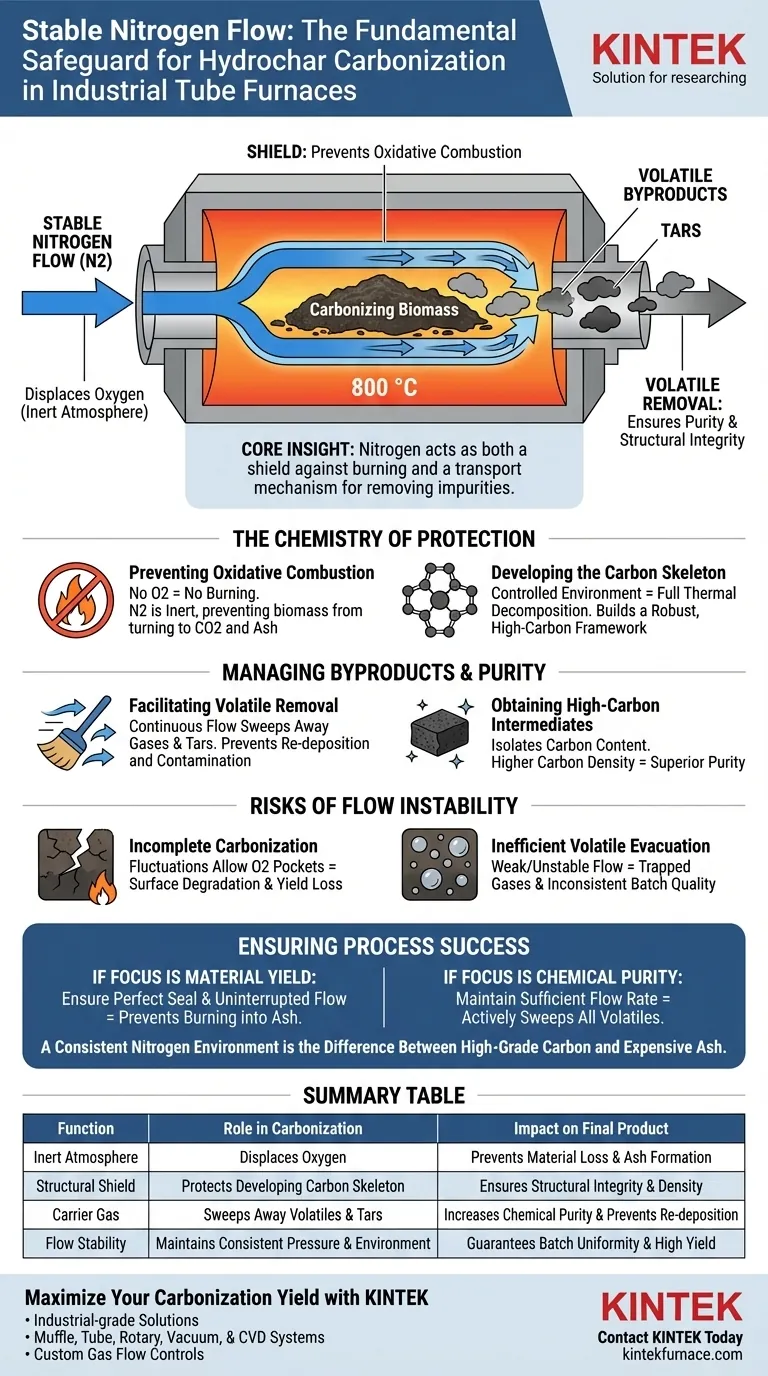

Un flusso di azoto stabile è la salvaguardia fondamentale contro la distruzione del materiale durante la carbonizzazione. In un forno tubolare di grado industriale che opera a 800°C, questo flusso è necessario per espellere l'ossigeno e creare un'atmosfera inerte. Senza di esso, la biomassa subirebbe una combustione ossidativa (bruciatura) anziché una carbonizzazione, risultando in cenere anziché nel materiale ad alto contenuto di carbonio desiderato.

Concetto chiave: L'azoto agisce sia come scudo che come meccanismo di trasporto. Impedisce che la struttura del carbonio bruci e, allo stesso tempo, spazza via i sottoprodotti volatili per garantire la purezza e l'integrità strutturale dello scheletro di carbonio finale.

La chimica della protezione

Per capire perché l'azoto è irrinunciabile, devi considerare la reazione chimica che avviene a 800°C.

Prevenire la combustione ossidativa

Ad alte temperature, il carbonio è altamente reattivo con l'ossigeno. Se l'aria entra nel forno, la biomassa semplicemente brucerà, convertendo il prezioso carbonio in anidride carbonica e cenere.

L'azoto è un gas inerte, il che significa che non reagisce con l'idrochar. Inondando la camera con azoto, si nega al processo l'ossigeno necessario affinché avvenga la combustione.

Sviluppare lo scheletro di carbonio

L'obiettivo della carbonizzazione è riorganizzare la struttura interna della biomassa. Ciò richiede un ambiente controllato in cui il materiale possa decomporsi termicamente senza interferenze chimiche.

Un'atmosfera di azoto stabile consente allo scheletro di materiale carbonioso di svilupparsi completamente e naturalmente. Ciò garantisce che l'impalcatura strutturale rimanga intatta, servendo da base per le proprietà fisiche del prodotto finale.

Gestione dei sottoprodotti e della purezza

Oltre alla protezione, il flusso di azoto svolge un ruolo meccanico attivo nella qualità del prodotto.

Facilitare la rimozione dei volatili

Man mano che l'idrochar si riscalda, rilascia componenti volatili (gas e catrami). Se questi volatili rimangono stagnanti attorno al campione, possono ridepositarsi o interferire con la chimica superficiale.

Il flusso di azoto, non solo la sua presenza, agisce come un meccanismo di trasporto. Spazza continuamente questi componenti volatili fuori dalla zona di riscaldamento, prevenendo la contaminazione.

Ottenere intermedi ad alto contenuto di carbonio

L'obiettivo finale è isolare il contenuto di carbonio. Prevenendo l'ossidazione e rimuovendo i volatili non carboniosi, l'azoto garantisce che il materiale rimanente sia un intermedio ad alto contenuto di carbonio.

Ciò si traduce in un prodotto più puro con una maggiore densità di carbonio, che è la principale metrica di successo per questo processo.

I rischi dell'instabilità del flusso

Sebbene sia necessaria la presenza di azoto, anche la *stabilità* di tale flusso è ugualmente critica.

Carbonizzazione incompleta

Se il flusso fluttua o diminuisce, sacche di ossigeno possono entrare nel sistema. Anche una momentanea interruzione a 800°C può degradare la superficie del materiale, portando a una perdita di resa.

Evacuazione inefficiente dei volatili

Se il flusso è troppo debole o instabile, i volatili potrebbero non essere rimossi in modo efficiente. Ciò può portare a una qualità incoerente all'interno del lotto, poiché i gas intrappolati influenzano lo sviluppo finale della struttura del carbonio.

Garantire il successo del processo

Per massimizzare la qualità del tuo idrochar, concentrati sulla stabilità e sulla coerenza del tuo sistema di gas inerte.

- Se il tuo obiettivo principale è la resa del materiale: Assicurati che il forno sia perfettamente sigillato e che il flusso di azoto sia ininterrotto per evitare che la biomassa bruci in cenere.

- Se il tuo obiettivo principale è la purezza chimica: Mantieni una portata sufficiente per spazzare via attivamente tutti i componenti volatili man mano che vengono rilasciati dallo scheletro.

Un ambiente di azoto costante fa la differenza tra produrre carbonio di alta qualità e produrre cenere costosa.

Tabella riassuntiva:

| Funzione | Ruolo nella carbonizzazione | Impatto sul prodotto finale |

|---|---|---|

| Atmosfera inerte | Espelle l'ossigeno per prevenire la combustione | Previene la perdita di materiale e la formazione di cenere |

| Scudo strutturale | Protegge lo scheletro di carbonio in via di sviluppo | Garantisce integrità strutturale e densità |

| Gas di trasporto | Spazza via gas volatili e catrami | Aumenta la purezza chimica e previene la rideposizione |

| Stabilità del flusso | Mantiene pressione e ambiente costanti | Garantisce uniformità del lotto e alta resa |

Massimizza la resa della tua carbonizzazione con KINTEK

Non lasciare che flussi di gas instabili trasformino il tuo prezioso idrochar in cenere. KINTEK fornisce soluzioni di laboratorio di grado industriale supportate da ricerca e sviluppo esperti e produzione di precisione. La nostra gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD è progettata per mantenere gli ambienti inerti rigorosi richiesti per lo sviluppo di scheletri di carbonio ad alta purezza.

Sia che tu abbia bisogno di controlli personalizzati del flusso di gas o di stabilità ad alta temperatura, i nostri forni sono completamente personalizzabili per le tue esigenze uniche di ricerca o produzione. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia termica avanzata può migliorare l'integrità strutturale e la purezza del tuo materiale.

Guida Visiva

Riferimenti

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Perché un forno tubolare è considerato essenziale per i catalizzatori metallo-zeolite? Sbloccare porosità e siti attivi

- Come fa un forno a tubo ad alto vuoto a garantire l'accuratezza negli esperimenti di saldatura Sn-Ag-Cu-Mn-Er? Ottimizzare l'analisi della bagnabilità

- Qual è il ruolo principale delle apparecchiature CVT e dei forni a tubo orizzontale nella sintesi di c-BAs? Crescita di cristalli di precisione

- Perché un'atmosfera controllata di azoto è essenziale durante la lavorazione ad alta temperatura della biomassa in un forno tubolare?

- Come viene utilizzato un forno tubolare nel processo di modifica del colore del berillo? Padroneggia la trasformazione dell'acquamarina blu profondo

- Qual è la funzione principale di un forno tubolare a doppia zona nella CVT? Gradienti di precisione per la crescita di cristalli di FexTaSe2

- Quale ruolo svolge un forno tubolare da laboratorio nella ricerca geologica e mineralogica? Svela i segreti della Terra con precisione

- Quali sono le principali applicazioni industriali dei forni tubolari a letto fluido verticale? Sblocca soluzioni di trattamento termico efficienti