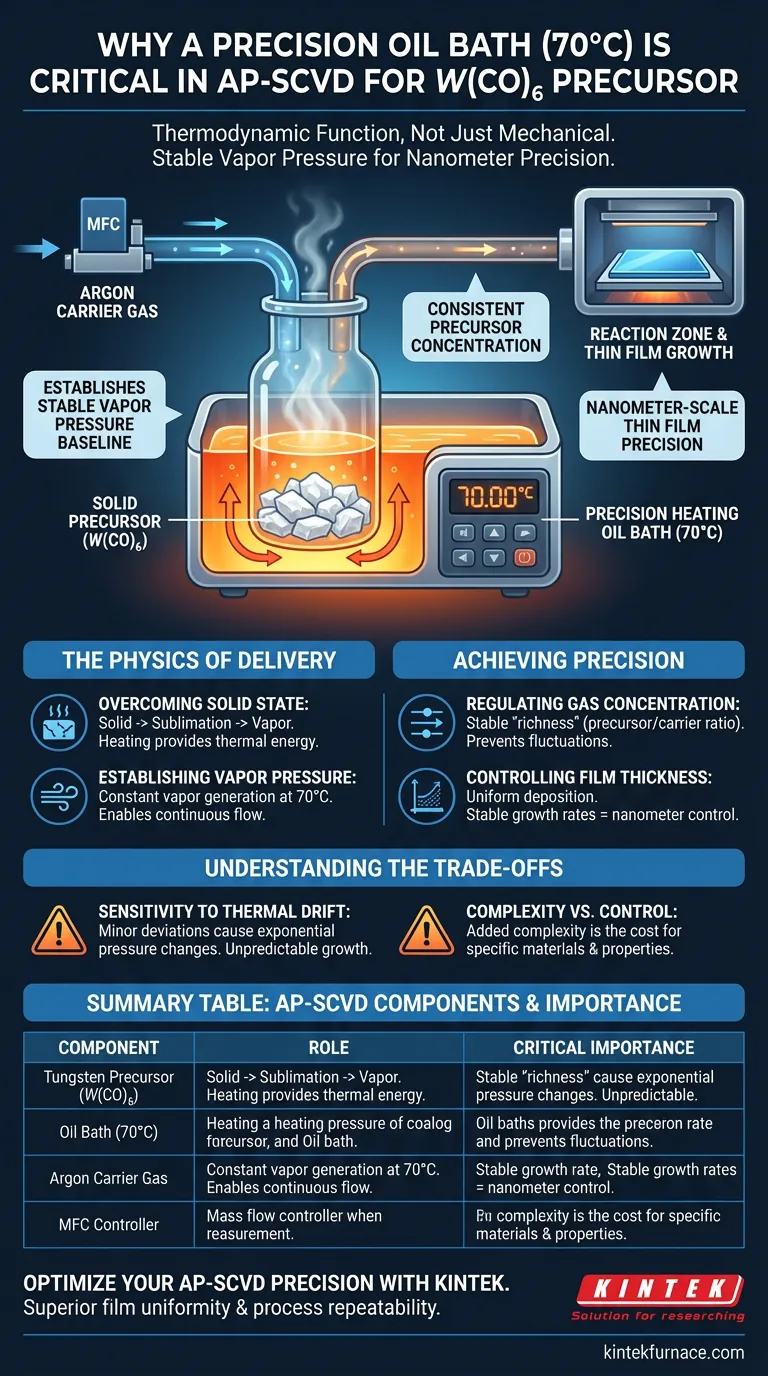

Un bagno d'olio riscaldato a temperatura controllata di precisione è fondamentale nella deposizione chimica da fase vapore spaziale a pressione atmosferica (AP-SCVD) perché il precursore di tungsteno, l'esacarbonile di tungsteno ($W(CO)_6$), è solido a temperatura ambiente. Per utilizzare questo materiale, il sistema deve mantenere il precursore a esattamente 70°C per generare una pressione di vapore sufficiente, consentendo al gas vettore di argon di trasportare la concentrazione chimica necessaria alla zona di reazione.

Concetto chiave Il bagno d'olio svolge una funzione termodinamica, non solo meccanica. Bloccando la temperatura del precursore a 70°C, il sistema stabilisce una linea di base stabile della pressione di vapore, che è il prerequisito per ottenere velocità di crescita costanti e precisione su scala nanometrica nello spessore del film sottile.

La fisica della consegna del precursore

Superare lo stato solido

La sfida principale in questo specifico processo AP-SCVD è lo stato fisico del materiale sorgente. L'esacarbonile di tungsteno ($W(CO)_6$) esiste come solido in condizioni standard di temperatura ambiente.

Senza l'introduzione di energia termica, il precursore non può passare efficacemente alla fase gassosa. Il bagno d'olio riscaldato fornisce l'energia necessaria per sublimare il solido o generare vapore adeguato, rendendo il chimico disponibile per il trasporto.

Stabilire la pressione di vapore

L'obiettivo del riscaldamento del gorgogliatore non è semplicemente quello di riscaldare il materiale, ma di generare una specifica pressione di vapore. A 70°C, il precursore rilascia una quantità quantificabile e costante di vapore.

Questa generazione costante di vapore è ciò che consente al sistema di funzionare come un processo a flusso continuo piuttosto che come un processo batch.

Ottenere precisione su scala nanometrica

Regolazione della concentrazione di gas

Una volta generato il vapore, questo deve essere trasportato alla zona di reazione. Un controller di flusso di massa (MFC) di alta precisione introduce argon come gas vettore per spazzare il vapore di tungsteno fuori dal gorgogliatore.

La precisione del bagno d'olio garantisce che la "ricchezza" del flusso di gas (il rapporto tra precursore e gas vettore) rimanga costante. Se la temperatura del bagno dovesse fluttuare, la concentrazione di tungsteno nel flusso di argon varierebbe, rendendo inefficace la regolazione dell'MFC.

Controllo dello spessore del film

La metrica definitiva di successo nell'AP-SCVD è l'uniformità del film depositato. Il processo richiede il controllo dello spessore su scala nanometrica.

Velocità di crescita stabili sono impossibili senza un apporto di precursore stabile. Il bagno d'olio di precisione elimina le variabili indotte dalla temperatura, garantendo che lo spessore del film sia dettato esclusivamente dalla durata del processo e dai tassi di flusso, piuttosto che dalle fluttuazioni ambientali.

Comprensione dei compromessi

Sensibilità alla deriva termica

La dipendenza dalla sublimazione o dalla vaporizzazione significa che il processo è altamente sensibile alla deriva termica. Anche deviazioni minime dal setpoint di 70°C possono causare cambiamenti esponenziali nella pressione di vapore.

Se il bagno d'olio non riesce a mantenere la precisione, la concentrazione del precursore aumenterà o diminuirà bruscamente. Ciò porta a velocità di crescita imprevedibili e a film che non soddisfano le specifiche di spessore.

Complessità vs. Controllo

L'implementazione di un bagno d'olio di precisione aggiunge complessità meccanica e requisiti di manutenzione al sistema rispetto ai precursori liquidi a temperatura ambiente.

Tuttavia, questa complessità è il costo necessario per utilizzare precursori solidi come $W(CO)_6$. Il compromesso offre l'accesso a proprietà del materiale specifiche (come la deposizione di tungsteno) che altrimenti potrebbero essere inaccessibili con sorgenti liquide più semplici.

Garantire l'affidabilità del processo

Per garantire il successo del tuo processo AP-SCVD, devi considerare il controllo della temperatura come una variabile di importanza pari al flusso di gas.

- Se la tua attenzione principale è l'uniformità del film: Assicurati che il tuo bagno d'olio abbia un anello di retroazione stretto per prevenire oscillazioni termiche, poiché la temperatura è direttamente correlata alla concentrazione del precursore.

- Se la tua attenzione principale è la ripetibilità del processo: Verifica che il flusso del gas vettore di argon sia calibrato specificamente rispetto alla pressione di vapore generata a 70°C.

La vera precisione nella deposizione chimica da fase vapore inizia con la stabilità termica del materiale sorgente.

Tabella riassuntiva:

| Componente | Ruolo nel processo AP-SCVD | Importanza critica |

|---|---|---|

| Precursore di tungsteno | Materiale sorgente solido ($W(CO)_6$) | Richiede sublimazione per passare alla fase gassosa |

| Bagno d'olio (70°C) | Regolazione termica di precisione | Stabilisce una pressione di vapore stabile per un apporto costante |

| Gas vettore di argon | Meccanismo di trasporto del precursore | Mantiene il rapporto di concentrazione quando la temperatura è bloccata |

| Controller MFC | Regolazione del flusso di gas | Garantisce velocità di crescita stabili e precisione su scala nanometrica |

Ottimizza la tua precisione AP-SCVD con KINTEK

Non lasciare che le fluttuazioni termiche compromettano la qualità dei tuoi film sottili su scala nanometrica. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi di riscaldamento di alta precisione e una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia lavorando con precursori solidi come $W(CO)_6$ o con una complessa erogazione di gas, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a ottenere un'eccellente uniformità del film e ripetibilità del processo?

Contatta KINTEK Oggi per una Consulenza Esperta

Guida Visiva

Riferimenti

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come contribuisce un forno di essiccazione a temperatura costante alla sospensione ceramica di MgTiO3-CaTiO3? Ottimizza la qualità del tuo precursore

- Come fanno i materiali compositi vetrocristallini a fornire un'immobilizzazione superiore di REE-MA? Migliorare la stabilità e le prestazioni dei rifiuti

- Come l'introduzione di SiO2 come additivo migliora il processo di sinterizzazione degli elettroliti solidi? Aumenta la densificazione

- Qual è la funzione principale di un forno elettrico nella fusione PBG? Guida esperta all'omogeneità termica

- Quale ruolo gioca l'attrezzatura analitica di precisione nella R&S petrolchimica? Ingegnerizzare il futuro del raffinamento efficiente

- Quali sono i vantaggi di un forno a essiccazione sotto vuoto per compositi di nanosheet NiCo2O4? Proteggi la tua integrità nanostrutturale

- Quale ruolo gioca un forno ad alta temperatura nell'attivazione chimica dei materiali a base di carbonio? Padroneggiare l'attivazione con KOH

- Perché tempi di mantenimento specifici a temperatura costante per NbC e Cr7C3? Raggiungere la precisione stechiometrica nella sintesi di laboratorio