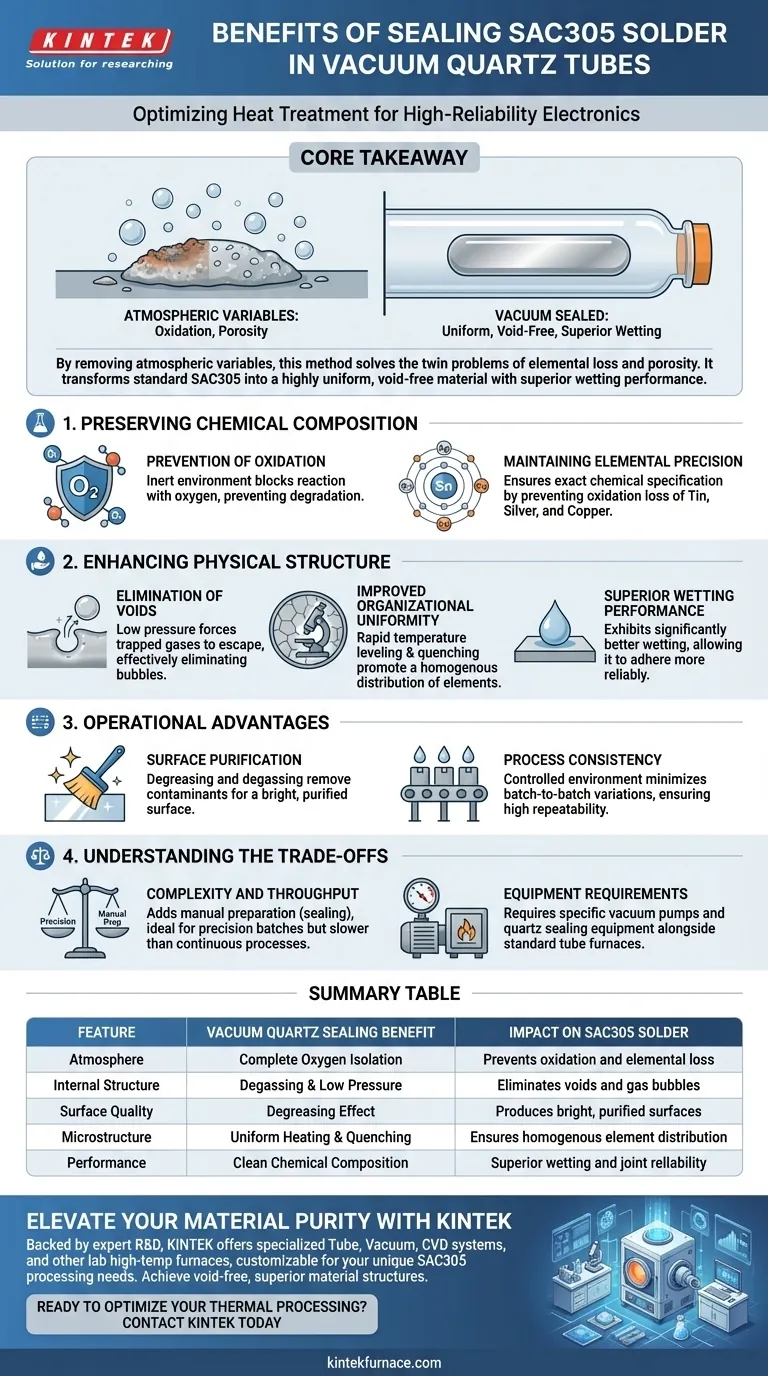

Il vantaggio principale della sigillatura della lega senza piombo SAC305 in tubi di quarzo sottovuoto è la rigorosa conservazione dell'integrità chimica e strutturale della lega durante il trattamento termico. Questa tecnica di isolamento previene direttamente l'ossidazione degli elementi metallici ad alte temperature, garantendo che la composizione chimica rimanga precisa, mentre l'ambiente a bassa pressione elimina attivamente le bolle di gas interne.

Concetto chiave Rimuovendo le variabili atmosferiche, questo metodo risolve i problemi gemelli di perdita di elementi e porosità. Trasforma la lega SAC305 standard in un materiale altamente uniforme e privo di vuoti con prestazioni di bagnatura superiori, essenziale per l'elettronica ad alta affidabilità.

Conservazione della Composizione Chimica

Prevenzione dell'Ossidazione

La lavorazione ad alta temperatura espone solitamente i metalli all'ossigeno, portando al degrado del materiale. La sigillatura della saldatura in un tubo di quarzo sottovuoto crea un ambiente inerte che blocca efficacemente questa reazione.

Mantenimento della Precisione Elementare

SAC305 si basa su un rapporto specifico di Stagno, Argento e Rame per le sue proprietà meccaniche. Prevenendo la perdita per ossidazione di questi elementi metallici, il processo di sigillatura sottovuoto garantisce che la lega finale corrisponda esattamente alla sua specifica chimica prevista.

Miglioramento della Struttura Fisica

Eliminazione delle Porosità

L'ambiente a bassa pressione creato all'interno del tubo di quarzo svolge una funzione meccanica critica. Forza i gas intrappolati a fuoriuscire, eliminando efficacemente le bolle che altrimenti formerebbero vuoti nella saldatura.

Migliore Uniformità Organizzativa

Quando questa sigillatura sottovuoto viene combinata con il riscaldamento in un forno tubolare e il successivo raffreddamento ad acqua, la struttura interna della lega cambia. Il rapido livellamento della temperatura promuove una distribuzione omogenea degli elementi, risultando in una microstruttura più consistente.

Prestazioni di Bagnatura Superiori

La rimozione degli ossidi e l'omogeneizzazione della lega influiscono direttamente sul comportamento della saldatura in applicazione. La saldatura trattata presenta prestazioni di bagnatura significativamente migliori, permettendole di diffondersi più facilmente e aderire in modo più affidabile alle superfici di contatto.

Vantaggi Operativi

Purificazione della Superficie

Oltre alla struttura interna, l'ambiente sottovuoto agisce come agente pulente. Ha effetti intrinseci di sgrassaggio e degasaggio, rimuovendo contaminanti superficiali e scaglie di fosforo per produrre una superficie brillante e purificata.

Coerenza del Processo

Poiché l'ambiente all'interno del tubo è controllato e isolato, il processo offre elevata invarianza e ripetibilità. Ciò riduce al minimo le variazioni da lotto a lotto, un problema comune nei trattamenti termici in atmosfera aperta.

Comprensione dei Compromessi

Complessità e Produttività

Sebbene il trattamento termico sottovuoto sia generalmente efficiente, il passaggio specifico di sigillatura dei materiali in tubi di quarzo aggiunge un livello di preparazione manuale. Questo è ideale per lotti di precisione, ma può rappresentare un collo di bottiglia rispetto ai processi continui a nastro non sottovuoto.

Requisiti delle Apparecchiature

L'implementazione di questo metodo richiede l'accesso a pompe per vuoto specifiche e apparecchiature per la sigillatura al quarzo, oltre ai forni tubolari standard. La maggiore efficienza energetica della fase di riscaldamento sottovuoto aiuta a compensare questi costi, ma l'installazione iniziale è più impegnativa rispetto ai metodi convenzionali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se questo metodo di sigillatura in tubi di quarzo sottovuoto è appropriato per il tuo processo di produzione, considera i tuoi requisiti specifici per l'affidabilità delle giunzioni e il volume.

- Se il tuo obiettivo principale sono le interconnessioni ad alta affidabilità: implementa questo metodo per garantire giunzioni prive di vuoti e una composizione della lega precisa per applicazioni critiche come l'elettronica aerospaziale o automobilistica.

- Se il tuo obiettivo principale è migliorare la bagnatura su superfici difficili: utilizza questa tecnica per sfruttare gli effetti di sgrassaggio e purificazione che si verificano durante il ciclo sottovuoto.

Controllando l'atmosfera, smetti di combattere contro la chimica e inizi a ingegnerizzare una struttura materiale superiore.

Tabella Riassuntiva:

| Caratteristica | Vantaggio della Sigillatura Sottovuoto in Quarzo | Impatto sulla Saldatura SAC305 |

|---|---|---|

| Atmosfera | Isolamento Completo dall'Ossigeno | Previene l'ossidazione e la perdita di elementi |

| Struttura Interna | Degasaggio e Bassa Pressione | Elimina vuoti e bolle di gas |

| Qualità Superficiale | Effetto Sgrassante | Produce superfici brillanti e purificate |

| Microstruttura | Riscaldamento e Raffreddamento Uniformi | Garantisce una distribuzione omogenea degli elementi |

| Prestazioni | Composizione Chimica Pulita | Bagnatura e affidabilità delle giunzioni superiori |

Eleva la Purezza del Tuo Materiale con KINTEK

Il trattamento termico preciso è la spina dorsale dell'elettronica ad alta affidabilità. Supportato da R&D e produzione esperti, KINTEK offre sistemi specializzati per forni tubolari, sottovuoto, CVD e altri forni ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze uniche di lavorazione SAC305. Sia che tu richieda un rigoroso controllo atmosferico o un riscaldamento ad alta uniformità, i nostri sistemi sono progettati per aiutarti a ottenere strutture materiali prive di vuoti e superiori.

Pronto a ottimizzare la tua lavorazione termica? Contatta KINTEK oggi stesso per consultare i nostri esperti!

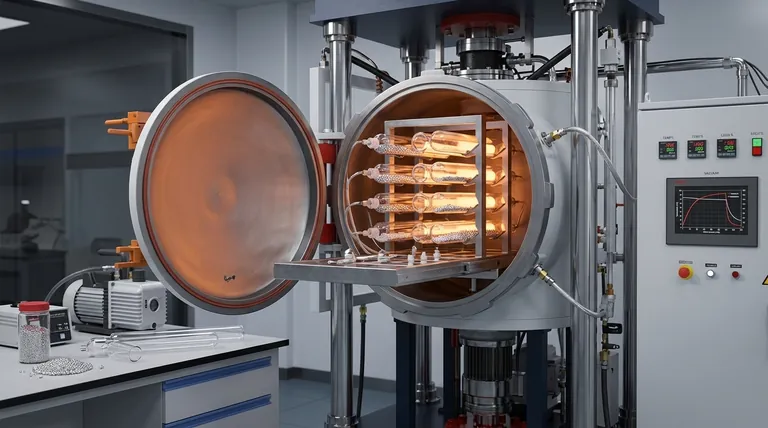

Guida Visiva

Riferimenti

- Chao-hong Wang, Yue-Han Li. Liquid-State Interfacial Reactions of Lead-Free Solders with FeCoNiCr and FeCoNiMn Medium-Entropy Alloys at 250 °C. DOI: 10.3390/ma18102379

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è il significato della tecnologia di sigillatura sottovuoto al quarzo nella produzione di Dy4T1-xGa12? Garantire la sintesi ad alta purezza

- Qual è l'importanza del crogiolo di quarzo nella crescita dei cristalli BPEA? Essenziale per purezza e prestazioni

- In che modo l'uso di deflettori termici abbinati (MTB) avvantaggia la solidificazione direzionale? Ottenere un'integrità cristallina superiore

- Perché è necessario un tubo chiuso in acciaio inossidabile per esperimenti in atmosfera controllata? Garantire la purezza precisa del materiale

- Perché un crogiolo di grafite ad alta purezza è preferito per la preparazione di (AgCu)0.999Te0.69Se0.3S0.01? Garantire la massima purezza.

- Quali sono le funzioni di uno stampo in grafite ad alta purezza durante il processo SPS? Oltre a contenere la polvere

- Qual è la temperatura massima per un tubo al quarzo? Garantire processi ad alta temperatura sicuri e affidabili

- Perché si usa una pompa per vuoto per evacuare la camera di modifica termica? Garantire la sicurezza e l'integrità del materiale